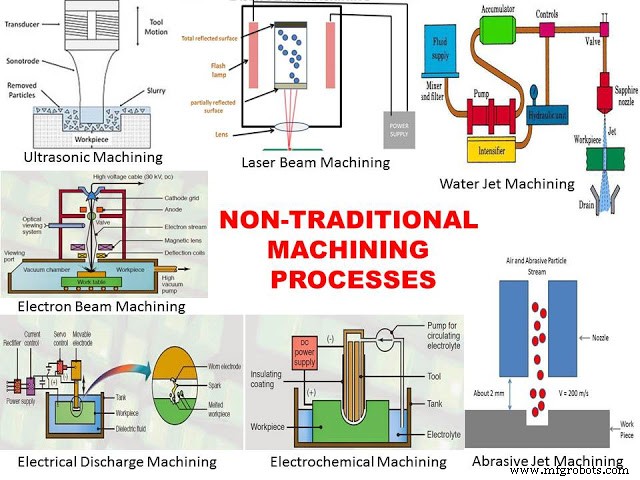

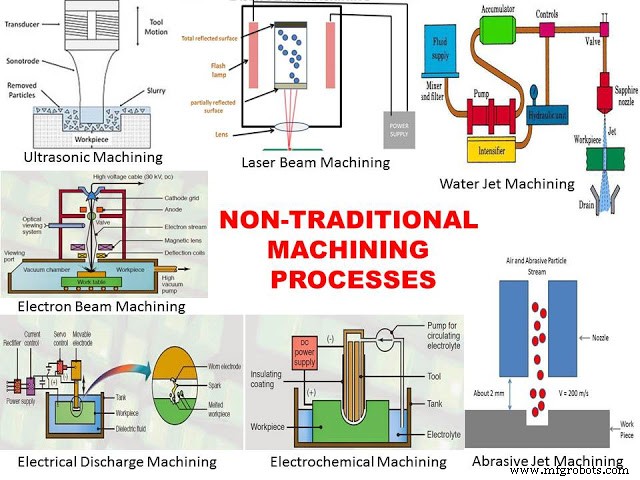

비전통적인 가공 공정:요구 사항, 유형, 장점 및 단점

오늘 우리는 비전통적인 가공 공정 요구 사항, 유형, 장점 및 단점에 대해 배울 것입니다. 가공은 금속 성형 및 성형의 가장 중요한 공정 중 하나입니다. 대부분 모든 제조 공정에 사용됩니다. 일반적인 가공 공정에서 도구 공작물과 직접 접촉합니다. 공구 마모와 같은 기존 가공의 많은 단점과 한계가 있으며 복잡한 표면을 효율적으로 가공할 수 없으며 낮은 표면 조도를 제공합니다. 기존 가공 공정은 공작물의 경도로 인해 제한됩니다. 기존의 가공을 통해 단단한 표면을 가공하려면 때로는 비경제적이고 때로는 사용할 수 없는 더 단단한 공구 재료가 필요했습니다. 전통적인 기계 가공의 이러한 한계는 비전통적인 기계 가공 공정을 통해 제거할 수 있습니다. 이러한 가공 공정에서 레이저, 화학, 전자, 수력 에너지 등과 같은 다른 비전통적인 에너지원이 사용됩니다.

비 전통적인 가공 프로세스:

비전통 가공 공정 개발의 주요 요구 사항은 다음과 같습니다.

- 너무 단단한 재료를 가공합니다.

- 복잡한 부품 형성.

- 더 나은 표면 조도와 무시할 수 있는 허용 오차가 필요합니다.

- 작업물은 열에 민감하거나 온도가 작업물의 내부 특성을 변경할 수 있습니다.

- 작업물이 너무 가늘고 유연하여 클램핑할 수 없습니다.

유형:

비전통적인 가공 공정의 몇 가지 중요한 유형.

방전 가공 공정:

이 가공 공정에서 가공을 위한 도구로 사용되는 전기 스파크. 전기 스파크가 있는 상태에서 금속 표면에서 금속 버를 제거하는 것과 같습니다. 이 과정에서 공작물과 공구 사이에 전기 스파크가 발생합니다. 이 불꽃은 금속 공작물을 원하는 모양으로 자르는 절단 도구로 사용됩니다. 도구와 공작물 모두 유전체 유체에 배치되어 스파크를 가속화하고 그들 사이의 칩 입자를 제거합니다. 금속 제거는 스파크 침식 및 기화로 인해 발생합니다.

전기화학 가공 공정:

전기화학적 용해에 의해 금속을 제거하는 비전통적인 가공 공정입니다. 전기도금의 역순입니다. 이 과정에서 공구와 공작물이 모두 전해질 용액에 놓입니다. 일반적으로 물에 들어가는 NaCl은 전해질로 사용됩니다. 도구는 음극 역할을 하고 공작물은 양극 역할을 합니다. 고전압 DC 전류가 이들 사이에 적용될 때 금속은 양극에서 고갈되고 음극에서 도금됩니다. 일반적으로 음극에 수소도금을 하고 양극에서 제거된 금속은 Cl- 이온과 결합하여 슬래그를 만든다. 이 슬래그는 일부 세척 시스템에 의해 전해질에서 제거됩니다.

초음파 가공 공정:

이름에서 알 수 있듯이 이 공정은 초음파 진동 에너지를 사용하여 가공합니다. 이 과정에서 낮은 진폭의 고주파 진동을 생성하는 초음파가 사용됩니다. 이 진동은 공작물과 공구 사이에 위치한 연마 입자의 구동력으로 작용합니다. 연마 입자는 물과 혼합되어 수성 슬러리를 형성합니다. 이 고주파 초음파 진동은 연마 입자를 가속화하는 이 슬러리로 에너지를 전달하여 부서지기 쉬운 공작물에 충돌하고 충돌 표면에서 재료를 제거합니다. 이 고주파 초음파는 고주파 전원 공급 장치에 의해 개발되었습니다.

연마 제트 가공 공정:

이 가공 공정에서 많은 양의 연마 입자가 공작물을 향해 가해지면 침식으로 인해 타격 표면에서 금속이 제거됩니다. 금속 제거 공정은 연마 입자의 취성 파괴 및 미세 절단 작용으로 인해 발생합니다. 연마 입자의 운반 매체 역할을 하는 고속 가스에 의해 운반되는 연마 입자. 이 가공은 주로 경질 재료를 가공하는 데 사용됩니다.

레이저 빔 가공 공정:

이 가공 공정은 금속 제거를 위해 레이저 또는 빛 에너지를 사용합니다. 이 과정에서 고농축 레이저 빔이 가공물에 충돌하여 타격 표면에서 열 에너지를 생성합니다. 이 열에너지는 금속 입자를 녹이고 증발시켜 금속을 제거하는 데 사용됩니다. 이 공정은 금속 및 비금속 재료를 모두 가공하는 데 사용할 수 있습니다.

전자빔 가공 공정:

이 과정에서 고농도 전자빔이 사용된다는 점을 제외하고는 레이저 빔 가공과 동일합니다. 이 고농축 전자빔은 작업 표면에 충돌하여 열 에너지를 생성합니다. 금속은 접촉면에서 금속 입자의 용융 및 증발에 의해 제거됩니다. 전자총에 의해 생성된 이 전자빔은 자기렌즈, 전자기렌즈, 결함코일을 통과하여 최종적으로 작업면에 충돌한다. 타격 지점에서 전자의 운동 에너지는 열 에너지로 변환되어 공작물 가공에 추가로 사용됩니다. 이 전체 프로세스는 진공에서 발생하며 그렇지 않으면 전자 입자가 공기 입자와 충돌하고 작업 표면에 충돌하기 전에 에너지를 잃습니다.

워터 제트 및 연마제 워터 제트 가공 공정:

워터 제트 가공은 환경 친화적이며 비전통적인 가공 공정입니다. 이 과정에서 고속 워터젯을 사용하여 공작물을 가공합니다. 이 과정에서 물 입자에 의한 침식으로 인해 제거된 금속과 작업 표면에 고속 워터 제트가 타격을 가합니다. 주로 부드러운 소재를 가공하는 데 사용됩니다. 단단한 재료를 가공하기 위해 물 흐름에 연마 입자가 추가됩니다. 이러한 연마 입자는 물의 절단 능력을 증가시키고 단단한 재료를 절단하는 데 사용할 수 있습니다.

장점 및 단점:

장점:

- 높은 정확도와 표면 마감을 제공합니다.

- 물리적 도구를 사용하지 않으므로 도구 마모가 발생하지 않습니다.

- 칩을 생성하거나 미세한 칩을 생성하지 않습니다.

- 작동 시 더 조용합니다.

- 쉽게 자동화할 수 있습니다.

- 어떤 복잡한 모양도 가공할 수 있습니다.

단점:

- 초기 또는 설정 비용이 많이 듭니다.

- 고숙련 노동력이 필요합니다.

- 금속 제거율 감소

- 가공에 더 많은 전력이 필요합니다.

- 대량 생산에 비경제적입니다.

이것은 비전통적인 가공 공정, 요구 사항, 유형, 장점 및 단점에 관한 모든 것입니다. 이 글에 대해 궁금한 점이 있으면 댓글로 물어보세요. 이 기사가 마음에 들면 소셜 네트워크에서 공유하는 것을 잊지 마십시오. 더 흥미로운 기사를 보려면 채널을 구독하십시오.