제조공정

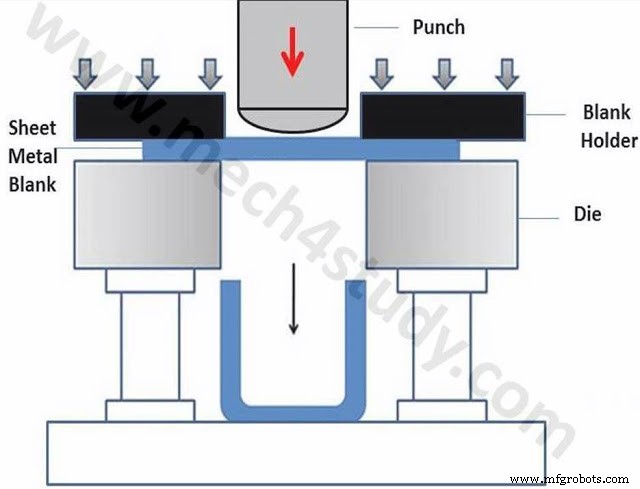

오늘은 딥드로잉 과정에 대해 알아보겠습니다. 딥 드로잉은 시트 금속 성형 공정입니다. . 금속판은 조작이 간편하고 가벼우며 다양한 형상으로 변형이 가능하여 제조업에서 많이 사용됩니다. 판금도 좋은 강도를 제공합니다. 판금 제품에는 다양한 작업이 가능한 다양한 장점이 있습니다.

자동차와 같은 많은 제조 산업 산업, 항공기 산업, 해양 산업 등은 주로 판금 가공과 관련이 있습니다. 금속 문, 금속 책상, 금속 캔, 지붕 시트 등 우리가 일상에서 사용하는 많은 제품이 판금 제품입니다.

이것은 모두 딥 드로잉 프로세스에 관한 것입니다. 이 글에 대해 궁금한 점이 있으면 댓글로 물어보세요. 이 기사가 마음에 들면 친구들과 공유하는 것을 잊지 마십시오. 더 유익한 기사를 보려면 웹 사이트를 구독하십시오. 읽어주셔서 감사합니다.

제조공정

모래 주조는 복잡한 기하학과 복잡한 조각을 가진 3차원 물체를 만들 때 다용도를 제공합니다.이 과정은 수세기 동안 사용되었습니다. 오늘날 새로운 혁신은 부품, 구성 요소 및 최종 제품의 낮은 생산량과 높은 생산량을 수용하기 위해 모래 주조 기술을 간소화했습니다. 그러나 많은 사람들이 모래 주조 공정이 어떻게 작동하는지 알지 못합니다. 실제 프로세스에는 일반적으로 6단계가 있습니다. 그러나 이러한 단계는 패턴을 사용하여 금형을 만들 것인지 또는 주조할 제품의 원하는 모양으로 모래 속으로 구멍을 만드는 데 기계가공을 사용할 것인지와

단조란 무엇입니까? 단조는 해머링, 프레싱 또는 롤링을 통해 금속을 성형하는 제조 공정입니다. 이러한 압축력은 망치나 다이로 전달됩니다. 단조는 종종 냉간, 온간 또는 열간 단조가 수행되는 온도에 따라 분류됩니다. 다양한 금속을 단조할 수 있습니다. 단조에 사용되는 대표적인 금속에는 탄소강, 합금강, 스테인리스강이 있습니다. 알루미늄, 황동 및 구리와 같은 매우 부드러운 금속도 단조할 수 있습니다. 단조 공정은 최소한의 낭비로 우수한 기계적 특성을 가진 부품을 생산할 수 있습니다. 기본 개념은 원래 금속이 원하는 기하학적 모