제조공정

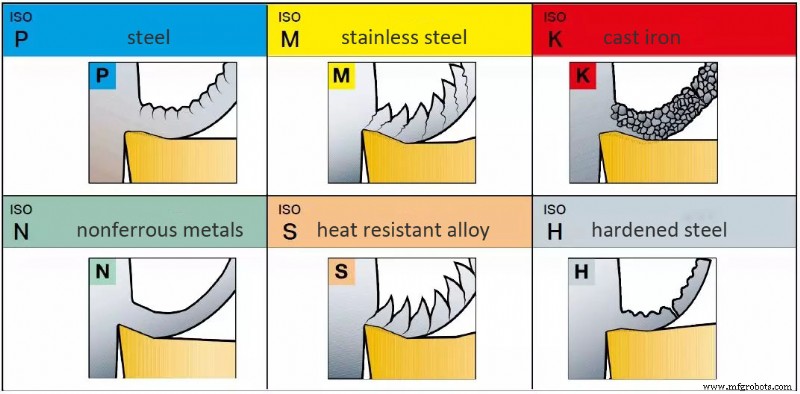

금속 절단에는 다양한 공작물 재료가 있으며 재료마다 절단 형성 및 제거 특성이 다릅니다. 서로 다른 재료의 특성을 어떻게 파악합니까? ISO 표준 금속 재료는 6가지 유형의 그룹으로 구분되며 각 그룹은 작업성 측면에서 고유한 특성을 가지고 있습니다. 이 기사에서는 이들을 개별적으로 요약할 것입니다.

금속 재료는 6가지 주요 범주로 나뉩니다.

-Steel은 금속 절단 분야에서 가장 큰 소재 그룹입니다.

-강은 비경화강 또는 담금질 및 강화강(경도 400HB까지)일 수 있습니다.

-강은 철(Fe)을 주성분으로 하는 합금입니다. 제련 공정을 거쳐 제조됩니다.

-비합금강의 탄소 함량은 0.8% 미만이며 Fe만 있고 다른 합금 원소는 없습니다.

- 합금강의 탄소함유량은 1.7%이하이며 Ni, Cr, Mo, V, W 등의 합금원소가 첨가되어 있습니다.

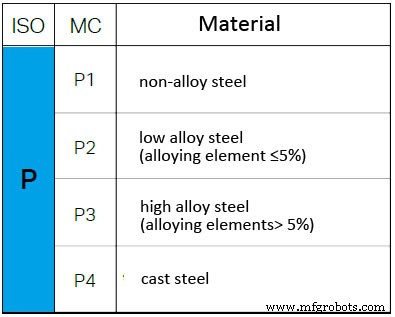

금속 절단 분야에서 그룹 P는 여러 산업 분야를 포괄하기 때문에 가장 큰 재료 그룹입니다.

재료는 일반적으로 연속적이고 비교적 균일한 칩을 형성할 수 있는 긴 칩 재료입니다. 특정 칩 형태는 일반적으로 탄소 함량에 따라 다릅니다.

– 낮은 탄소 함량 =질기고 끈적거리는 소재.

– 높은 탄소 함량 =취성 재료.

-긴 칩 소재.

- 칩 컨트롤이 비교적 쉽고 안정적입니다.

- 연강은 끈적거리고 날카로운 절삭날이 필요합니다.

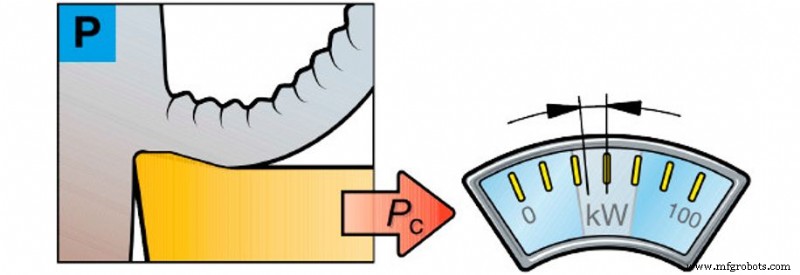

-단위 절삭력 kc:1500–3100 N/mm²

-ISO P 소재를 가공하는데 필요한 절삭력과 힘이 제한된 범위 내에 있습니다.

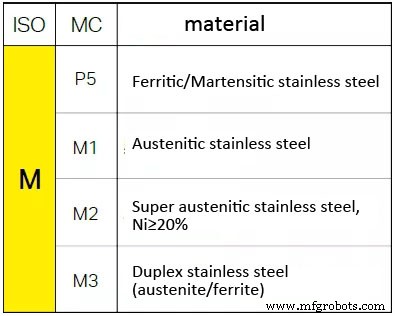

-스테인리스 스틸은 최소 11-12%의 크롬을 함유한 합금 소재입니다.

-탄소 함량은 일반적으로 매우 낮습니다(최대 0.01%만큼 낮음).

- 합금은 주로 Ni(니켈), Mo(몰리브덴) 및 Ti(티타늄)입니다.

-강 표면에 Cr2O3의 조밀한 층이 형성되어 부식에 강합니다.

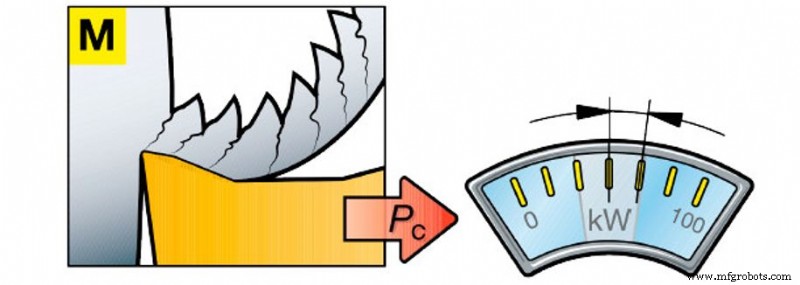

M 그룹에서 대부분의 응용 프로그램은 석유 및 가스, 파이프 피팅, 플랜지, 가공 산업 및 제약 산업에 속합니다.

칩 형상:재료가 불규칙한 박편 모양의 칩을 형성하여 일반 강에 비해 절삭력이 높습니다. 스테인레스 스틸에는 다양한 유형이 있습니다. 칩 브레이킹 성능(쉬운 것에서 거의 깨지기 어려운 것까지)은 합금 특성 및 열처리에 따라 다릅니다.

-긴 칩 소재.

- Ferrite에서는 Chip Control이 비교적 원활하지만 Austenite와 Duplex에서는 어렵습니다.

-단위 절단력:1800-2850 N/mm²

- 높은 절삭력, 구성인선, 가공 중 열 및 가공경화.

-주철에는 회주철(GCI), 구상흑연주철(NCI) 및 압축흑연주철(CGI)의 세 가지 주요 유형이 있습니다.

-주철은 Fe-C를 주성분으로 하며 상대적으로 높은 규소 함량(1~3%)을 가지고 있습니다.

- 탄소 함량이 2%를 초과하여 오스테나이트 상에서 C의 최대 용해도입니다.

-Cr(크롬), Mo(몰리브덴), V(바나듐)을 첨가하여 탄화물을 형성하여 강도와 경도를 높이지만 가공성을 떨어뜨립니다.

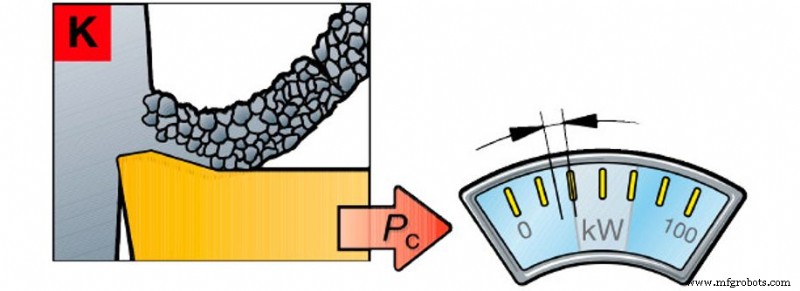

Group K는 주로 자동차 부품, 기계 제조 및 제철에 사용됩니다.

재료의 칩 모양은 분말 모양의 칩에서 긴 칩까지 다릅니다. 이 물질 그룹을 처리하는 데 필요한 전력은 일반적으로 작습니다.

*참고:회주철(일반적으로 칩은 거의 분말 상태임)과 연성 주철 사이에는 큰 차이가 있습니다. 후자의 칩 브레이킹은 종종 강철과 유사합니다.

-짧은 칩 소재.

- 모든 작업 조건에서 우수한 칩 컨트롤.

-단위 절단력:790-1350 N/mm²

- 더 높은 속도로 가공하면 마모가 발생할 수 있습니다.

-중간 절삭력.

-이 범주에는 경도가 130HB 미만인 비철금속 및 연금속이 포함됩니다.

-실리콘(Si)이 22% 가까이 함유된 비철금속(Al) 합금이 가장 큰 부분을 차지합니다.

-구리, 청동, 황동.

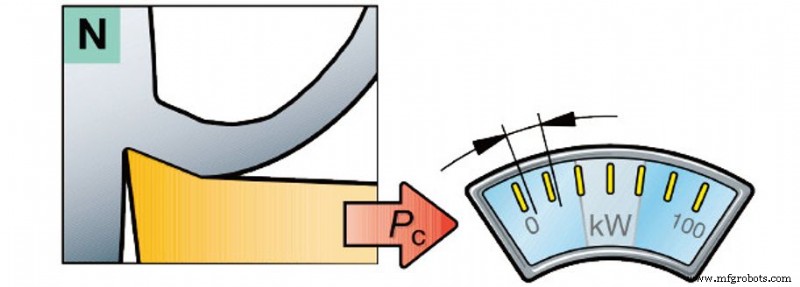

항공기 제조 및 알루미늄 합금 자동차 휠 제조업체는 그룹 N에서 지배적인 위치를 차지합니다.

입방 인치당 요구되는 전력은 낮지만 높은 금속 제거율을 얻기 위해서는 여전히 필요한 최대 전력을 계산해야 합니다.

-긴 칩 소재.

-합금이라면 칩 컨트롤이 비교적 쉽습니다.

-비철금속(Al)은 점착성이 있어 날카로운 절삭날이 필요합니다.

-단위 절단력:350-700 N/mm²

-ISO N 소재를 가공하는데 필요한 절삭력과 힘이 제한된 범위 내에 있습니다.

-내열합금(HRSA)에는 많은 고합금 철, 니켈, 코발트 또는 티타늄 기반 재료가 포함됩니다.

-그룹:철 기반, 니켈 기반, 코발트 기반

- 작업 조건:어닐링, 용체화 열처리, 시효 처리, 압연, 단조, 주조.

-특징:높은 합금 함량(코발트는 니켈보다 높음)은 더 나은 내열성, 더 높은 인장 강도 및 더 높은 내식성을 보장할 수 있습니다.

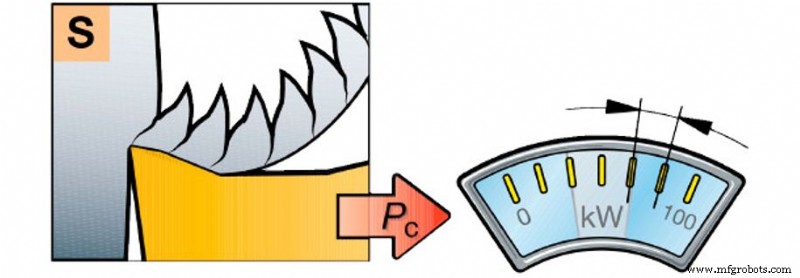

가공이 어려운 S군 소재는 주로 항공우주, 가스터빈, 발전기 산업에 사용됩니다.

범위는 넓지만 일반적으로 높은 절삭 부하가 존재합니다.

-긴 칩 소재.

-어려운 칩 컨트롤(톱니형 칩).

-세라믹의 경우 음의 경사각이 필요하고 초경합금의 경우 양의 경사각이 필요합니다.

-단위 절단력:

내열 합금의 경우:2400–3100 N/mm²

티타늄 합금의 경우:1300-1400 N/mm²

- 절단력과 요구되는 힘이 높다.

-가공의 관점에서 보면 경화강이 가장 작은 그룹입니다.

-이 그룹에는 경도>45–65 HRC의 담금질 및 템퍼링된 강철이 포함됩니다.

- 일반적으로 선삭되는 경질부의 경도는 55~68HRC 사이입니다.

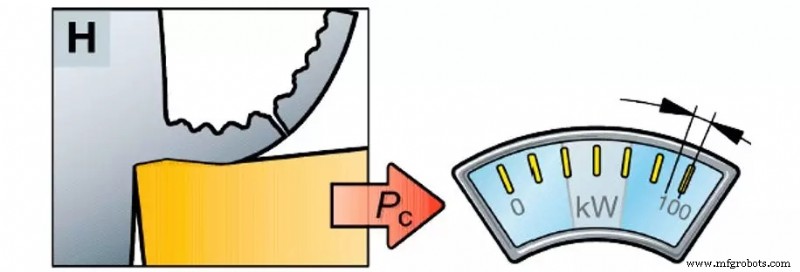

그룹 H의 경화강은 자동차 산업 및 그 하청업체, 기계 제조 및 금형 사업과 같은 다양한 산업 분야에서 사용됩니다.

일반적으로 연속적이며 뜨거운 칩. 이 높은 온도는 kc1 값을 줄이는 데 도움이 되며 응용 프로그램 문제를 해결하는 데 중요합니다.

-긴 칩 소재.

- 비교적 좋은 칩 컨트롤.

- 음의 경사각이 필요합니다.

-단위 절단력:2550-4870 N/mm²

- 절단력과 요구되는 힘이 높다.

제조공정

어떤 사람들은 엔드밀과 키홈 밀링 커터를 구분하지 못합니다. 일부 시나리오에서는 용도가 비슷하지만 서로를 대체할 수 있다는 의미는 아닙니다. 오늘은 대중적인 과학인 엔드밀과 키홈 밀링에 대해 알려드리겠습니다. 이들칼의 차이점은 무엇인가요? 다른 엔드밀을 구별하고 사용하는 방법은 무엇입니까? 엔드밀과 키웨이밀의 차이점은 무엇입니까? 1. 다양한 용도 수직 밀링 커터는 평면 또는 원통형 표면을 처리하는 데 사용되며 외경은 상대적으로 느슨한 반면 키 홈 밀링 커터는 키 홈을 처리하는 데 사용되며 외경은 키 홈과 키 홈의 일치 품

고속강 고속도강(HSS)은 고경도, 고내마모성, 고내열성을 지닌 공구강의 일종으로, 풍강 또는 전면강이라고도 하며, 이는 담금질 중에 공기 중에서 냉각해도 경화될 수 있음을 의미하며, 매우 날카로운. 백색 강철이라고도 합니다. 고속강은 텅스텐, 몰리브덴, 크롬, 바나듐, 코발트 및 기타 탄화물 형성 요소를 포함하는 복잡한 조성을 가진 일종의 합금강입니다. 합금 원소의 총량은 약 10 ~ 25%입니다. 고속 절삭 시 고열(약 500℃)이 발생해도 높은 경도를 유지할 수 있으며 HRC가 60 이상일 수 있습니다. 이것이 고속철의