산업용 로봇

이 글을 읽는 이유 :이 글은 2020년 자율이동로봇(AMR)의 장점과 단점, 그리고 2020년 산업적 활용에 대해 설명한다. 또한 현재 시장의 주요 경쟁자인 AGV(Automated Guided Vehicle) 및 기존 지게차와의 차이점을 강조한다.

AMR의 가장 큰 장점 중 하나는 자율성입니다. 즉, 스스로 장애물이 있는지 영역을 스캔할 수 있습니다. 이는 시간이 지남에 따라 변화할 수 있는 환경에도 적용됩니다. 예를 들어 한 무리의 사람들이 창고에 들어와 로봇의 장애물로 작용합니다. 예를 들어, 로봇은 전체 경로 대신 시작점과 마지막 지점이 주어지며, 방해가 되는 것은 무엇이든 스캔하고 피하면서 대신 자체 경로를 생성합니다.

또한 창고의 지도를 미리 로봇에 업로드할 수 있어 시간을 절약하고 공정을 보다 안전하게 할 수 있습니다. 이러한 지도를 사용하면 로봇이 장애물, 즉 지도에 없는 사물을 더 쉽게 감지할 수 있어 유연성과 가동 시간이 늘어납니다.

AMR은 A 지점에서 B 지점으로 이동할 때 특정 경로를 따를 필요가 없습니다. 자기 테이프나 와이어를 따라가는 AGV와 달리 AMR은 자체 경로를 만들고 장애물을 피합니다. 이것은 AMR이 새로운 작업 측면에서 더 유연하다는 것을 의미합니다. 새로운 경로 또는 새로운 창고 레이아웃을 위해 더 쉽게 다시 프로그래밍할 수 있습니다. AGV에 새로운 경로를 지정하거나 환경을 변경하려면 더 많은 시간과 비용이 필요합니다. 예를 들어, 새로운 주행 경로를 따라 와이어를 설치해야 합니다.

로봇 작동에 필요한 모든 소프트웨어가 포함되어 있습니다. 이동 로봇과 생산 라인의 기존 소프트웨어(예:창고 실행 시스템 -WES)를 연결할 필요가 없습니다. WES 시스템에 대한 인터페이스가 산업 표준이 되었기 때문에 이미 연결되어 있습니다.

간단히 말해서 WES 시스템은 창고 생산 라인에서 원자재를 최종 제품으로 변환하는 프로세스를 문서화하고 추적하는 방법입니다.

이는 창고가 이미 WES 시스템을 통해 주문을 관리하는 경우 여전히 선택 사항으로 간주되지만 AMR에 의해 수행되는 주문을 이 시스템으로 쉽게 전달할 수 있음을 의미합니다.

작업의 작업과 복잡성에 따라 AMR(또는 그 그룹)은 2-6주 이내에 생산 라인의 나머지 구성 요소와 함께 작동할 수 있습니다. 전체 주행 경로를 설정하기 위해 시설에서 더 많은 준비가 필요한 AGV에 비해 긴 시간이 아닙니다.

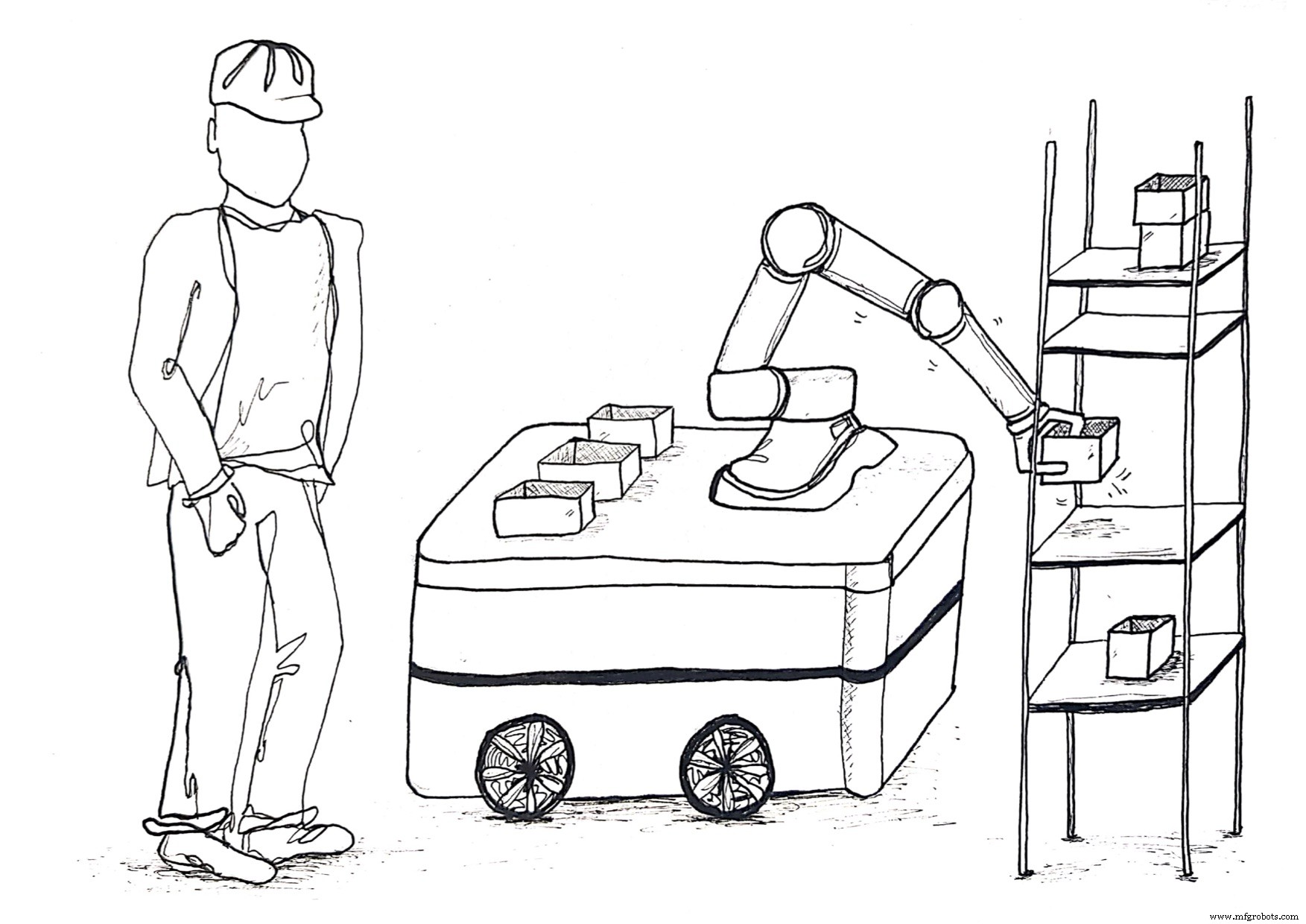

랙, 빈, 리프트, 컨베이어, 그리퍼, 후크 또는 협동 로봇과 같은 다양한 상단 모듈을 로봇에 장착할 수 있습니다. 후자는 실제로 AIMM(Autonomous Industrial Mobile Operator)이라는 약간 다른 로봇 범주의 일부입니다. AIMM을 사용하여 서로 다른 생산 라인 간에 물체를 이동하거나 오작동 로봇을 대신하여 로봇 교체 또는 수리를 위한 가동 중지 시간을 줄일 수 있습니다. 두 경우 모두 제조 생산성을 측정하는 일반적인 표준인 OEE(전체 장비 효율성)를 크게 높일 수 있습니다.

이동 로봇의 한 가지 주요 단점은 부하 용량과 관련하여 한계가 있다는 것입니다. 모바일 로봇은 최대 1톤을 들 수 있는 반면 AGV와 기존 지게차는 각각 최대 65톤과 31톤을 들 수 있습니다.

안전상의 이유로 대부분의 AMR은 지게차보다 느린 7km/h를 초과할 수 없습니다. 작동 시간은 최대 15시간이 될 수 있으며 충전에는 2~3시간이 소요되며 이는 산업 환경에서 많은 가동 중지 시간으로 간주됩니다. 물론 AMR을 더 구입하고 다른 사람들이 작업하는 동안 충전을 할 수 있습니다. 당연히 이것은 더 큰 투자이지만 함대는 이러한 방식으로 연중무휴 24시간 작동합니다.

AMR을 사용하면 몇 가지 안전 문제가 발생할 수 있습니다. 예를 들어, 특히 부하가 큰 경우 한계 이상으로 과부하되어서는 안 됩니다. 비상 제동 시 하중이 떨어져 작업자가 부상을 입을 수 있습니다. 안전 사양은 AMR 솔루션 입찰 및 시운전의 중요한 부분이어야 합니다.

AMR에는 기존 위치가 많이 필요합니다. 바닥은 너무 고르지 않아야 하며 한 표면, 높이 등에서 다른 표면으로의 모든 전환을 고려해야 합니다. 환경이 매우 먼지가 많거나 증기가 많으면 센서가 방해를 받아 AMR이 제대로 탐색할 수 없습니다. 터널에서 너무 많은 좁은 경로와 회전은 AMR을 사용하기 어렵게 만듭니다. 따라서 사용 영역을 신중하게 평가하고 AMR 친화적인지 확인해야 합니다.

비용에 대한 최종 메모를 작성해야 합니다. 투자를 단기적으로 평가한다면 고가로 평가된다. 그러나 프로젝트가 성공하면 장기적으로 성과를 거둘 가능성이 큽니다. 전반적으로 모바일 로봇은 업계에 많은 것을 제공할 수 있지만 비즈니스 사례와 그러한 큰 투자에 대한 가능한 계약을 할 때 검토해야 할 몇 가지 제한 사항과 우려가 있습니다.

산업용 로봇

로봇 자동화는 매년 꾸준히 성장하고 있습니다. 경쟁사를 따라잡고자 하는 기업은 자동화로 전환해야 합니다. 그러나 회사가 로봇을 생산 라인에 통합할 준비가 되었는지 어떻게 알 수 있습니까? 회사가 로봇 지원 여부를 확인하기 위해 몇 가지 질문을 해야 합니다. 첫째, 기업은 프로세스를 전반적으로 살펴보고 PWC.com에 따르면 반복적이거나 위험하거나 지루한 프로세스가 있는지 확인해야 합니다. 그런 다음 이러한 프로세스를 인간 대신 로봇이 수행할 수 있는지 알아내야 합니다. 인간이 오류 없이 유지하기 어려울 수 있는 높은 수준의 손재주

로봇 드레스팩은 로봇 시스템을 위한 케이블 및 호스 라우팅을 나타냅니다. ABB Robotics는 로봇 시스템의 복잡성과 유연성에 대한 요구 사항에 따라 고객을 위한 몇 가지 드레스 팩 옵션을 제공합니다. 일부 드레스 팩은 외부에 있는 반면 다른 드레스 팩은 내부에 라우팅되어 각각 ABB 자재 취급 및 스폿 용접 로봇에 대한 장단점이 있습니다. ABB External DressPack은 유연성과 손목 움직임의 복잡성이 많이 필요하지 않은 생산 설정에 권장됩니다. 이러한 케이블은 로봇 외부에 배선되어 수리 목적으로 케이블과 호스를