섬유

2021년 3월 기사 "OOA 주입 윙 상자 향상"의 온라인 사이드바는 CW 은(는) 수년에 걸쳐 형성되는 핫 드레이프에 대해 한 곳에서 작성했으며 유용한 리소스를 제공하기를 바랍니다. 아래는 2010년부터 2020년까지 여러 기사에서 발췌한 내용이며 핫 드레이프 성형이 복합 재료 생산 자동화에 어떻게 도움이 되는지 보여주는 사진입니다.

From:“복합 날개 날개는 거대한 터보프롭 엔진을 탑재합니다.”

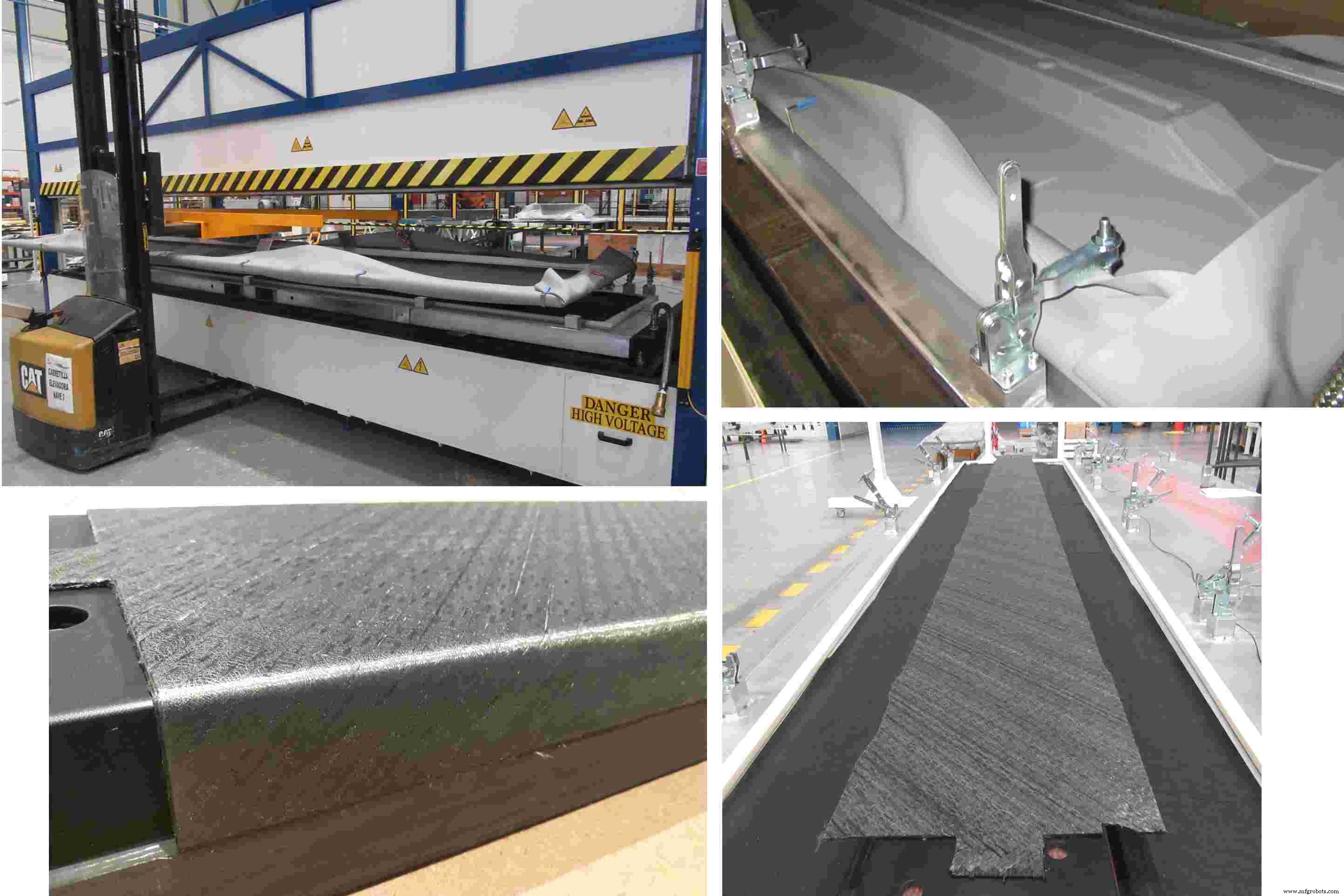

GKN Aerospace의 기술 이사이자 수석 기술자인 Phil Grainger는 초기 A400M 날개보에서 수행한 것처럼 수동으로 큰 부품을 제작하는 것은 일반적으로 0.75kg/hr(1.5lb/hr)의 적층률로 느리다고 설명합니다. 그러나 연속 생산 중에는 자동 테이프 레이어(ATL)를 사용하여 부품을 평평하게 만든 다음 핫 드레이프를 형성합니다. C 섹션 모양으로. 이 시점에서 레이업 속도는 25kg/hr(50lb/hr)에 도달할 수 있습니다. Grainger는 이것이 실제 부분에서 교대조 동안 달성 가능한 평균 비율임을 강조합니다.

프로세스를 자동화하기 위해 GKN Aerospace는 MTorres(스페인 나바라)에서 제조한 20m/63피트 침대가 있는 대형 ATL에 투자했습니다. ATL은 Cytec Engineered Materials Ltd.(현재 Solvay, Wrexham, UK)에서 공급하는 977-2 탄소 섬유/강화 에폭시 유니 테이프를 사용하여 단방향 프리프레그에서 개발된 모양으로 복잡한 프리폼을 놓을 수 있습니다. C 섹션을 형성하기 위해 프리폼은 테이프 레이어에서 뜨거운 드레이프 성형기로 이동됩니다. 장비 제조업체 Aeroform Ltd.(영국 도싯 풀)에서 제공합니다. 진공을 용이하게 하기 위해 DuPont Electronic Technologies(오하이오주 써클빌)에서 공급하는 Kapton 폴리이미드 필름으로 만든 두 개의 다이어프램 사이에 레이업이 끼워집니다. 필름 사이의 공간을 비운 다음 부품 위에서 적외선 가열을 적용하여 1시간 동안 온도를 60°C/140°F로 올립니다. 이렇게 하면 뿌리 끝에서 가장 두꺼운 부분의 중앙에 있는 재료도 동일한 온도로 균일하게 데워집니다. 그런 다음 스파의 내부 표면을 정확하게 나타내는 경량 도구를 통해 두 개의 다이어프램에 의해 구속되어 라미네이트를 형성하기 위해 압력이 부드럽게 가해질 것입니다. 이 C-형성 과정은 20분 동안 매우 천천히 이루어집니다. (성형 후 Kapton 필름은 폐기합니다.)

출처:"FACC AG:Aerocomposites 강국"

플랜트 3에서는 다양한 플랩, 페어링 및 비행 제어 표면이 제조됩니다. 여기서도 ATL(자동 테이프 부설) 및 뜨거운 드레이프 형성의 효율성 착취당한다. 후자는 코어와 유연한 성형 패드를 사용하여 평평한 ATL 프리폼에 열과 압력을 가하여 3차원 형상을 생성합니다(그림 7 참조). 한 가지 예가 진행 중입니다. A321 Fill(오스트리아 구르텐)이 맞춤 제작한 최첨단 자동화 작업 셀을 사용하는 플랩 생산.

출처:"자동 성형, 7부:Gesellschaft 채우기"

Sara Black과 내가 이스라엘의 고성능 복합 재료에 대해 쓴 최근 여행 기사에서 우리는 대부분의 회사가 뜨거운 드레이프 성형을 사용하고 있음을 언급했습니다. . 실제로 Elbit Cyclone에서 투어 가이드 Jonathan Hulaty는 보잉 787 조립품의 빔과 지지대를 언급하면서 "핫 드레이프 성형 없이 이러한 유형의 고속 프리프레그 부품 생산을 수행하는 방법을 모르겠습니다."라고 말했습니다. 뜨거운 드레이프 성형기(HDF) FBM 및 Israel Aerospace Industries에서도 필수 불가결한 것으로 간주됩니다.

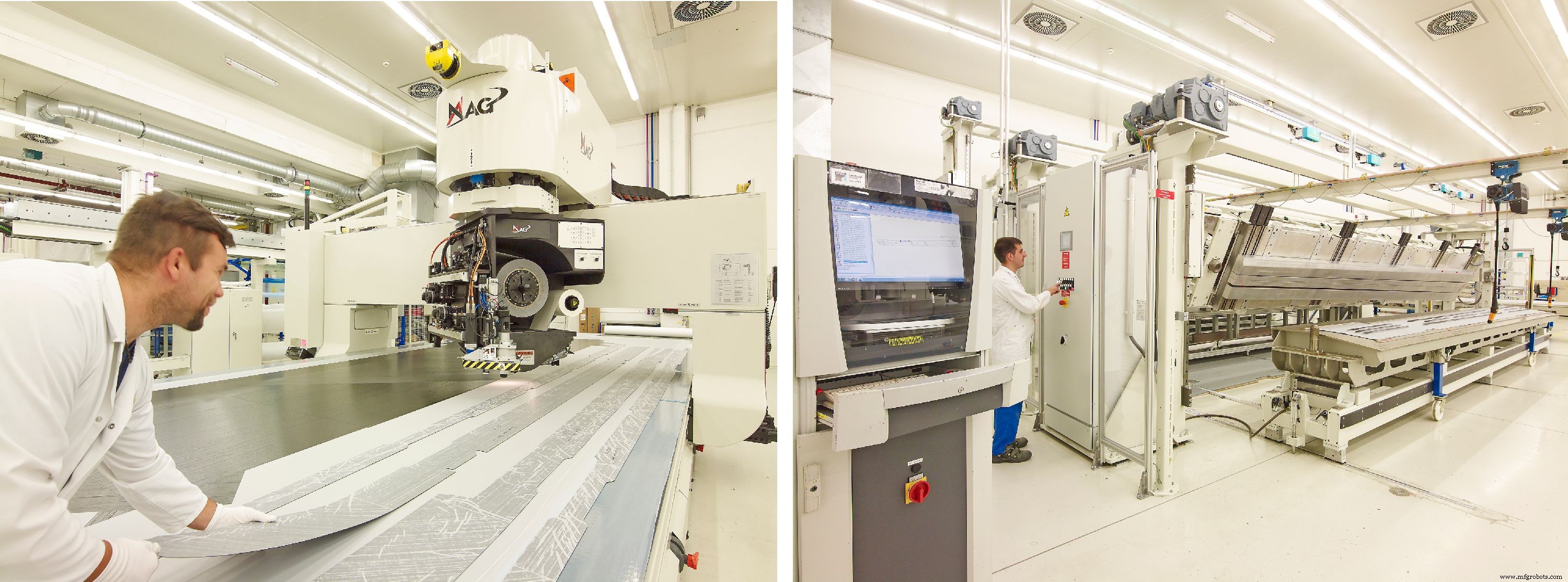

Fill은 FACC에서 생산 중인 여러 장치를 포함하여 수년간 HDF 시스템을 공급해 왔습니다. 기본적으로 적외선 또는 기타 유형의 가열 요소와 재사용 가능한 실리콘 고무 멤브레인이 장착된 진공 성형 시스템으로, 경화 전에 도구에서 프리프레그 레이업을 가열 및 압축(벌크 제거)합니다. HDF는 아래에 표시된 전체 항공 복합재 생산 라인의 핵심 부품이 됩니다.

출처:"기업가 정신, 금속 중심 기업의 합병, 복합소재 최초 주장"

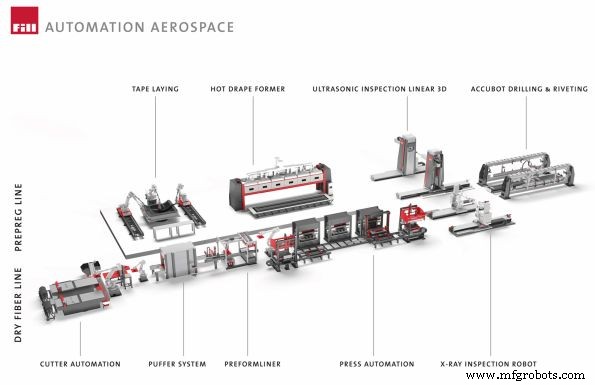

CW 작업자가 다양한 부품을 쌓는 클린룸으로 먼저 안내됩니다. 오늘날 각 스테이션에는 컴퓨터화된 레이업 보조 컴퓨터 화면이 장착되어 있으며 초점은 Boeing 787 부품입니다. 이해하기 쉬운 터치 스크린은 각 플라이의 레이업 각도와 그 각도를 명확하게 보여줍니다. 각 도구에 배치됩니다. Century Design(미국 캘리포니아주 샌디에고)의 "단두대" 기계는 2m 직경의 회전 테이블과 중앙에 칼날이 있어 탄소/에폭시 프리프레그에서 각진 플라이를 빠르게 절단할 수 있습니다. 787 도어 서라운드를 위한 도구는 수백 개의 프레임, 브래킷 및 클립을 생산하는 데 사용되는 몇 센티미터에서 최대 2m 길이까지 일반적으로 너비보다 긴 모양의 강철 맨드릴입니다. Assyst-Bullmer Inc.(영국 웨이크필드 소재)의 자동화 평판 절단 테이블은 레이업 기술자가 한 번의 작업으로 최대 50개의 적층 플라이를 절단하는 데 사용됩니다.

다양한 소형 오토클레이브 부품을 위한 FBM 클린룸 내부의 소형 부품 절단, 키팅 및 레이업. 사진 제공:CW , 사라 블랙.

이스라엘 회사 Electrotherm Industry에서 제공하는 FBM의 핫 드레이프 성형 기계는 중간 부피 축소 단계를 삭제하여 한 번에 최대 50개의 단방향 플라이를 형성하며 경화 전에 FBM의 레이업 프로세스를 가속화하는 것으로 인정받고 있습니다. 사진 제공:CW , 사라 블랙.

클린룸은 뜨거운 드레이프 성형기(HDF)가 지배합니다. . ElectroTherm Industry(이스라엘 Migdal HaEmek)에서 만든 정적 기계(이 회사는 카트에서 움직일 수 있는 버전도 제작함)는 맞춤형 진공 성형 시스템으로 적외선 가열 요소와 복합 재료를 가열하고 압축하기 위한 실리콘 고무 멤브레인이 장착되어 있습니다. 치료 전에 도구에 레이업. HDF Poliker는 중간 부피 축소 단계 없이 최대 50개의 적층 플라이를 형성할 수 있다고 말합니다. 프리프레그가 가열되고 HDF에서 통합된 후 , 자루에 담기 전에 전체 레이업 위에 코울을 놓습니다. 탄소 섬유 복합재로 만든 caul은 거친 표면 마감을 보입니다. Poliker는 독점 재료에 대한 세부 정보를 공개하지 않지만 177°C 오토클레이브 경화 온도를 사용할 수 있다고 말합니다. "일치된 다이 도구를 시뮬레이션합니다." 그는 맨드릴 도구가 필요에 따라 사내에서 수리된다고 덧붙였습니다. 포장 및 소모품은 Airtech International(미국 캘리포니아주 헌팅턴 비치)에서 공급합니다.

출처:"이스라엘과 미국의 복합 재료 세계에 서비스 제공"

오른쪽에서 보잉 787 부품 클린룸의 작업자들이 작은 클립과 지지대부터 복잡한 J, I 및 C 빔과 다중 부품 노즈 랜딩 기어 도어에 이르기까지 다양한 부품을 위한 프리프레그를 쌓고 있습니다. Prepreg는 Assyst Bullmer(Wakefield, UK) 자동 직물 절단기와 어떤 각도에서든 두꺼운 더미를 절단하기 위한 단두대 기계를 사용하여 절단됩니다. 프리프레그 냉동고는 클린룸에 인접해 있습니다. Hulaty는 때때로 프리프레그 더미를 잘라서 키트에 넣고 냉동실에 다시 넣습니다. 클린룸 전체에 위치한 Aligned Vision(Chelmsford, MA, US) 레이저 프로젝션 시스템은 핸드 레이업을 지원합니다.

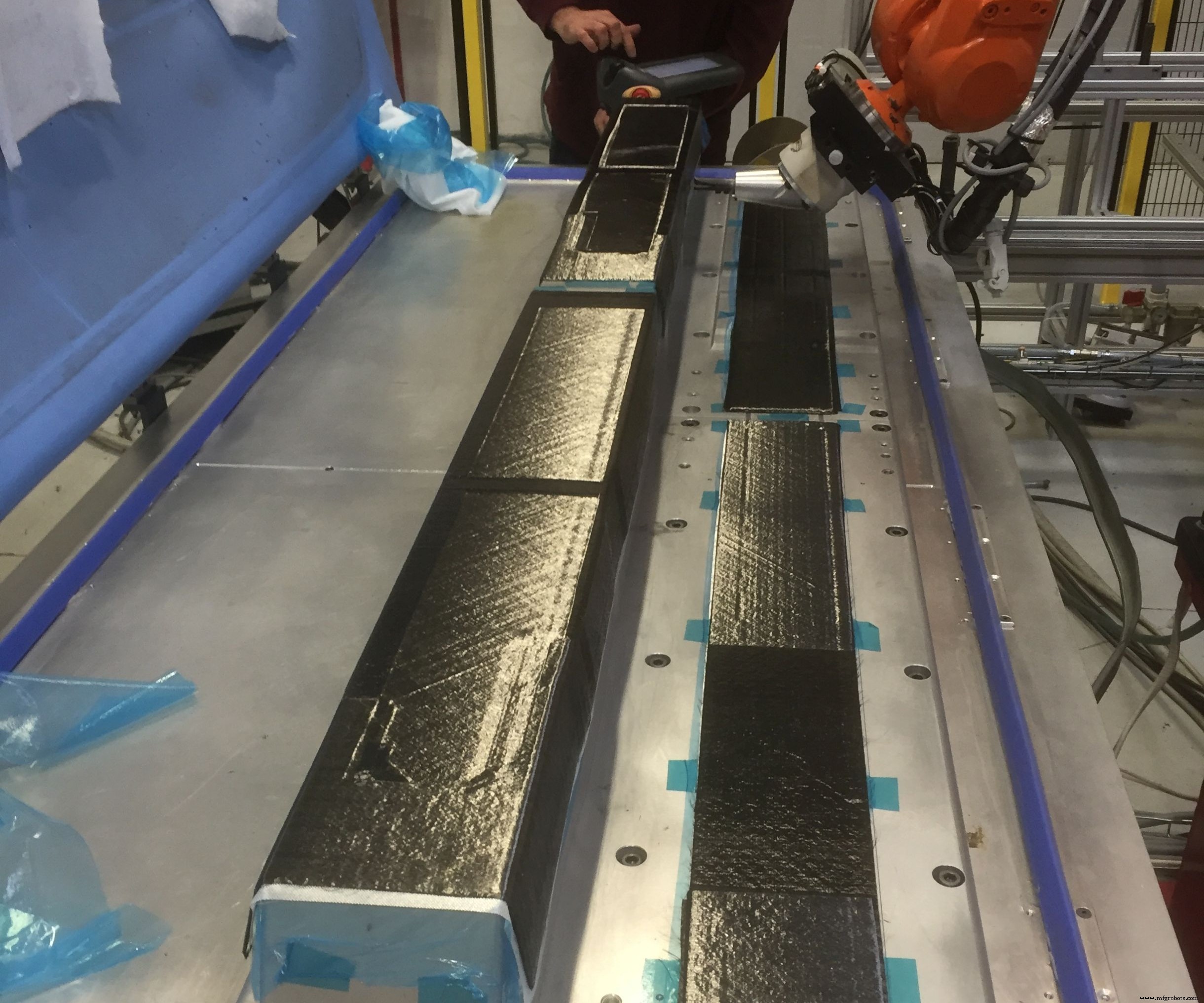

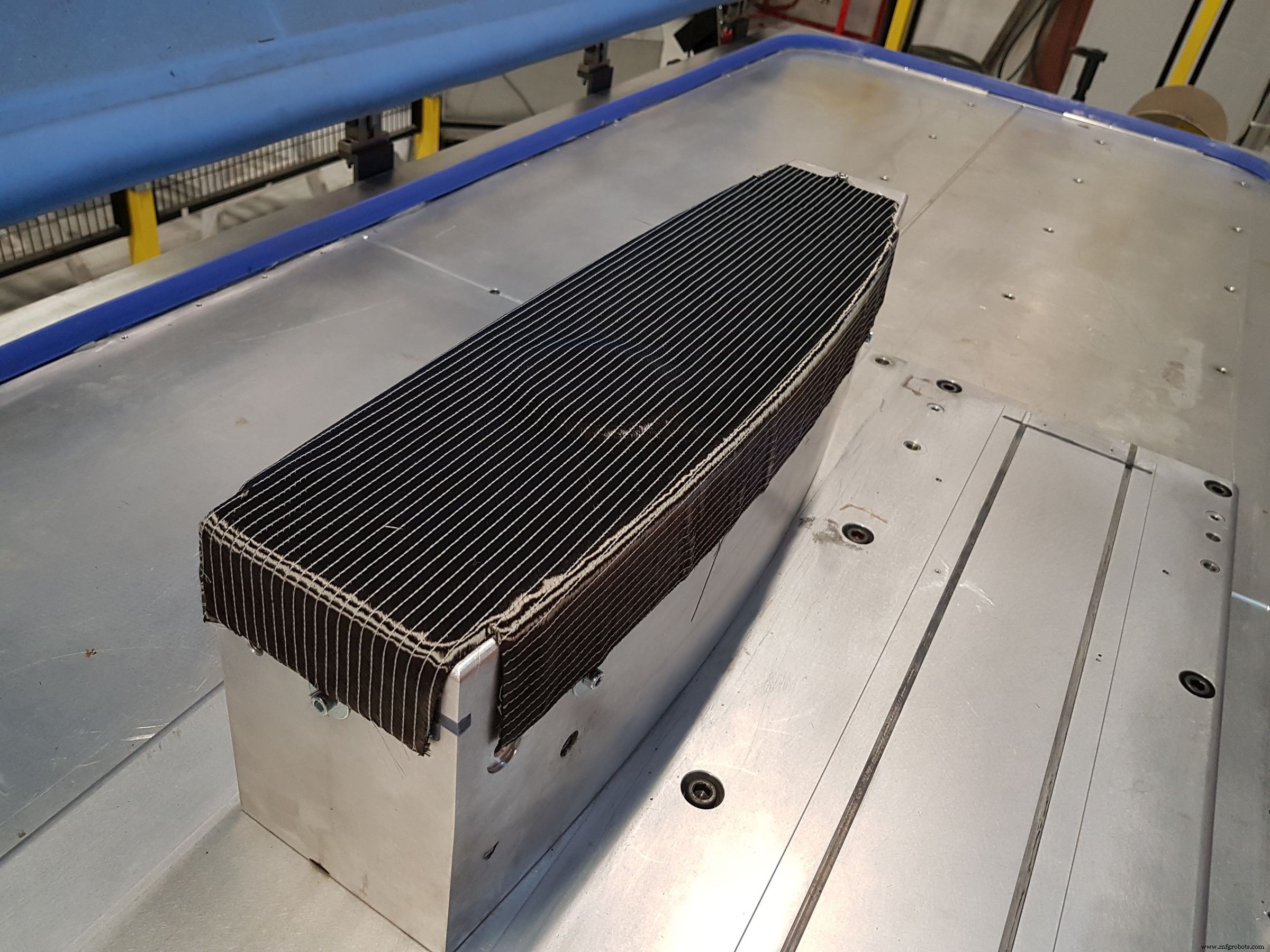

탄소 섬유 강화 플라스틱(CFRP) 플로어 빔 부품이 수컷 금속 맨드릴에 쌓여 있습니다. Hulaty는 간소화된 프로세스에 대해 자세히 설명합니다. “우리는 먼저 프리프레그 스택을 쌓은 다음 맨드릴에 적용합니다. 이렇게 하면 도구에 조금씩 적용하는 것에 비해 많은 시간을 절약할 수 있습니다. 그런 다음 레이업을 자체 설계한 CFRP 코울로 덮어 부품에서 100% 반복성을 보장합니다.”

뜨거운 드레이프 형성 기계는 클린룸의 뒷벽을 따라 배치되어 사이클당 많은 부품의 부피를 줄일 수 있습니다. Hulaty는 보 및 지지대와 같은 부품과 관련하여 "핫 드레이프 성형 없이 이러한 유형의 고속 프리프레그 부품 생산을 수행하는 방법을 모르겠습니다. 그러나 그는 이 단계가 병목 현상이 아니며 오토클레이브도 아님을 인정합니다. 그는 "양생 후 마지막에 가공하는 것이 병목 현상입니다."라고 말하면서 긴 플로어 빔 부품의 경우 간단한 스택을 쌓고 경화 후 가공하는 것이 더 빠르다고 설명합니다. "한 번에 많은 부품을 쌓아서 경화시킬 수 있기 때문에 오토클레이브는 문제가 되지 않습니다."라고 그는 덧붙입니다. "그래서 우리는 실제로 경화 주기당 좋은 생산율을 얻었습니다."

From:"더 큰 글로벌 지원을 위한 준비가 된 이스라엘의 항공방위 초석"

IAI는 핫 드레이프 성형 기계를 사용하여 두꺼운 프리프레그 레이업을 대량으로 벌크 제거하므로 기존의 중간 벌크 제거 단계가 필요하지 않습니다. 사진 제공:이스라엘 항공우주산업

IAI의 복합재 작업은 비즈니스 제트기 및 상업용 항공기, 무인 항공기(UAV) 및 군용 항공기를 위한 부품 제조 및 조립에 걸쳐 있습니다. 생산된 부품에는 수직 및 수평 안정판, 방향타, 날개 구조, 엔진 나셀, 바닥 빔, 도어 서라운드, 구조용 격벽, 리브 및 보강재, 제어 표면, 페어링 및 레이돔이 포함됩니다. 제조 능력 중에는 프리프레그 핸드 레이업 및 자동 테이프 레이업(ATL), 핫 드레이프 성형이 있습니다. , 수지 주입 및 수지 이송 성형(RTM)과 같은 액체 성형 공정과 복잡한 결합 및 조립을 포함하는 오토클레이브 및 오토클레이브 외부 경화(OOA). 이 회사는 또한 자체 툴링을 설계 및 제작하고 모든 주요 항공우주 및 복합 재료 품질 인증을 보유하고 있으며 포괄적인 비파괴 테스트 및 검사를 통해 품질 보증을 제공합니다.

<울>From:"Strata, A350-900용 인보드 플랩 100개 배송 세트"

항공기 날개의 전체 양력 능력을 증가시키기 위해 설계된 IBF(inboard flap)는 날개의 후연에 장착되어 이착륙 시 날개 표면을 증가시키고 비행 중 안정성을 향상시킵니다. Strata는 핫 드레이프 성형(HDF)을 사용하여 IBF 제조 공정을 완전히 자동화할 계획이라고 말합니다. 컴퓨터 제어 로봇 자동 테이프 레이업(ATL) 기계는 올해 초 FPQ(1차 부품 인증) 및 FAI 설계 및 품질 검증을 획득했습니다.

이 과정의 일부로 회사는 HDF 기계가 탄소 섬유 부품을 예비 성형합니다라고 말합니다. 항공기 부품의 경우 고품질 복합 부품의 빠른 생산을 가능하게 하고 적외선 가열 시스템은 탄소 섬유를 빠르고 균일하게 연화시켜 정확한 부품을 제공하므로 응력 주름이 없다고 합니다. 또한 Strata의 두 대의 ATL 기계는 단방향 프리프레그 재료를 평판 위에 놓고 추가 처리를 위해 금형으로 옮깁니다. Strata에 따르면 2.5m x 10m의 작업 범위를 통해 대형 복합재 레이업을 자동으로 처리할 수 있어 별도의 초음파 절단기가 필요하지 않으며 처리 시간이 단축됩니다.

출처:"미래 항공기 제작을 위한 압축 RTM"

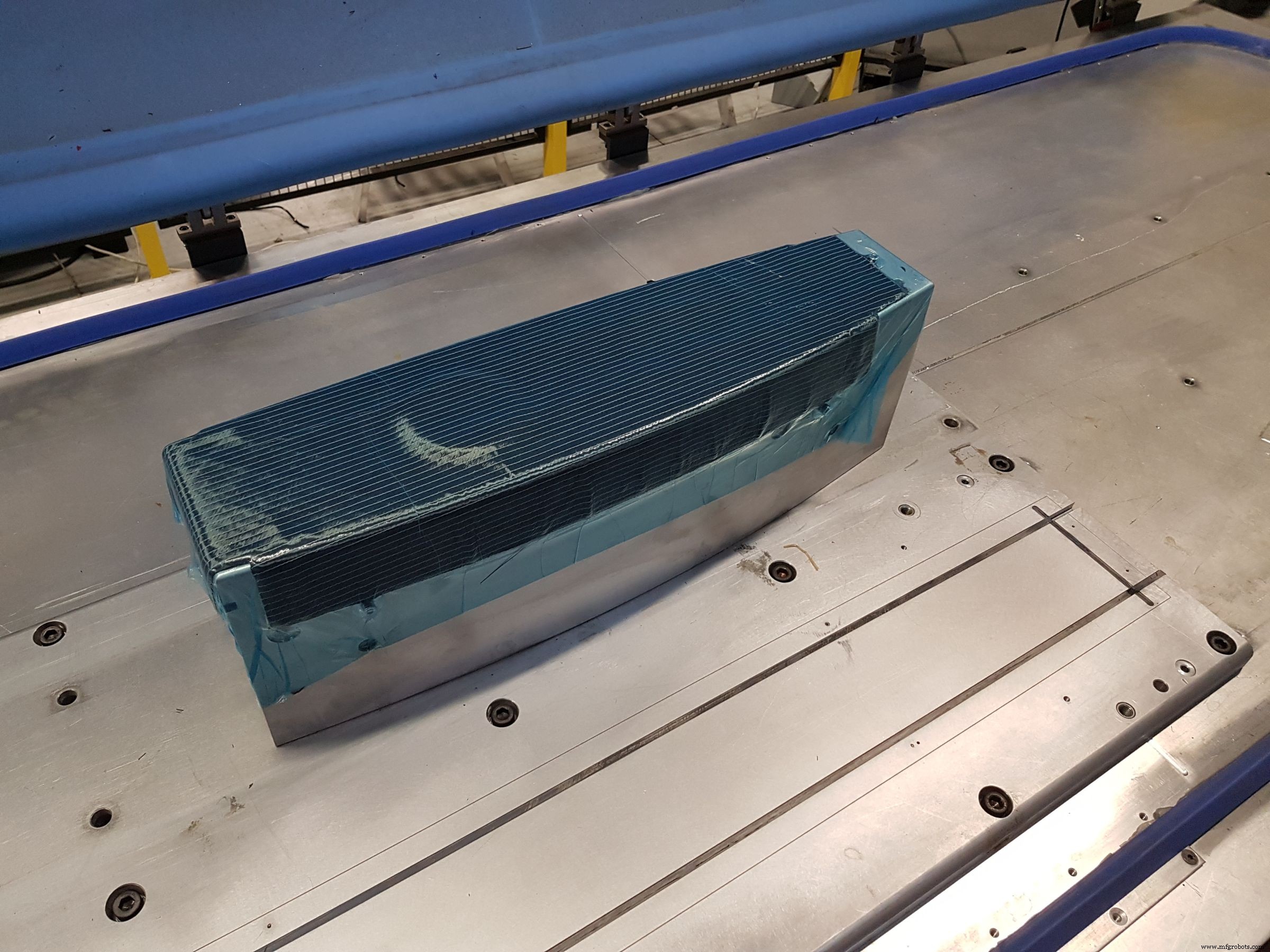

"우리에게 OPTICOMS는 자동화에 관한 것이기도 했습니다."라고 Chevallet은 말합니다. Techni-Modul Engineering은 OPTICOMS 프로젝트를 위한 C-RTM 사출 시스템뿐만 아니라 픽앤플레이스 로봇과 핫 드레이프 포밍(HDF)도 공급했습니다. 완전히 자동화된 생산 셀에 모두 통합된 기계. … "우리는 로봇 픽 앤 플레이스를 사용하여 플라이를 수동으로 쌓는 것을 자동화했습니다."라고 Chevallet은 말합니다. "로봇은 자동화된 절단기에서 플라이를 집어 가열된 프리폼 도구로 옮깁니다. 다짐 테이블[1단계 및 6단계]에 있습니다.” 필 플라이(단계 6의 파란색 필름), 브리더(단계 6의 흰색 재료) 및 힌지 달린 재사용 가능한 진공 멤브레인(단계 2 및 6의 왼쪽에 있는 연한 파란색)을 적용한 다음 진공 및 열을 사용하여 미리 모양을 만들고 공기를 제거합니다. 섬유 스택(뜨거운 드레이프 성형, HDF ) 얇은 열가소성 베일을 녹이면서 압축된 프리폼을 만듭니다.

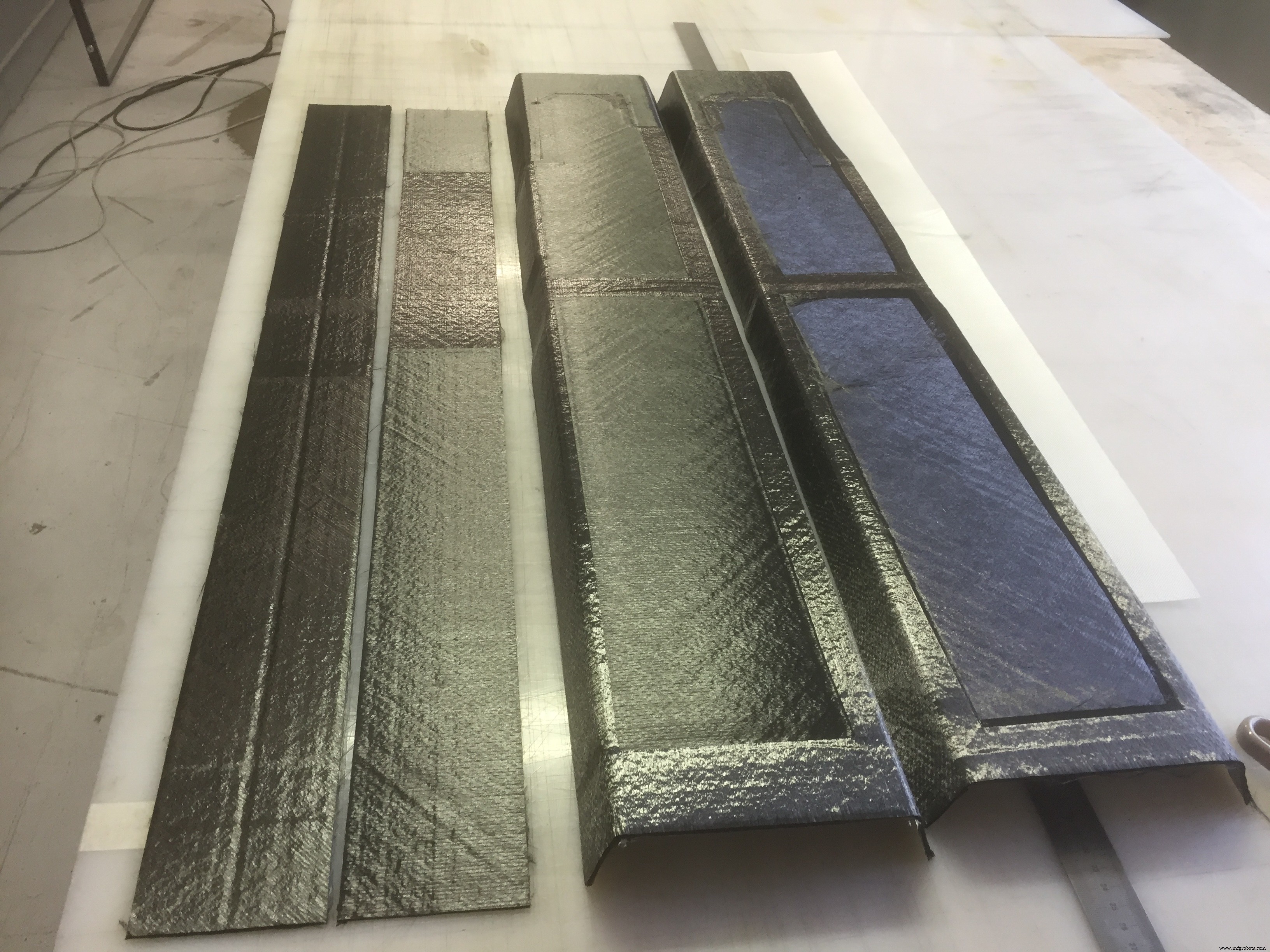

2단계. 예비 성형 도구는 레이업 동안 5-8 플라이마다 가열된 벌크 제거를 완료하는 데 사용되는 힌지가 달린 재사용 가능한 진공 멤브레인(왼쪽에서 파란색)이 있는 압축 테이블에 놓입니다. 사진 제공 모든 이미지:Tecni-Modul Engineering.

3단계. 각 스트링거 예비 성형 주기는 하나의 C-빔 예비성형체(2개는 I-빔 웹을 구성함)와 하나의 플랫 플랜지 예비성형체를 생성합니다. 각 I-빔 스트링거에 필요한 두 세트가 여기에 표시됩니다.

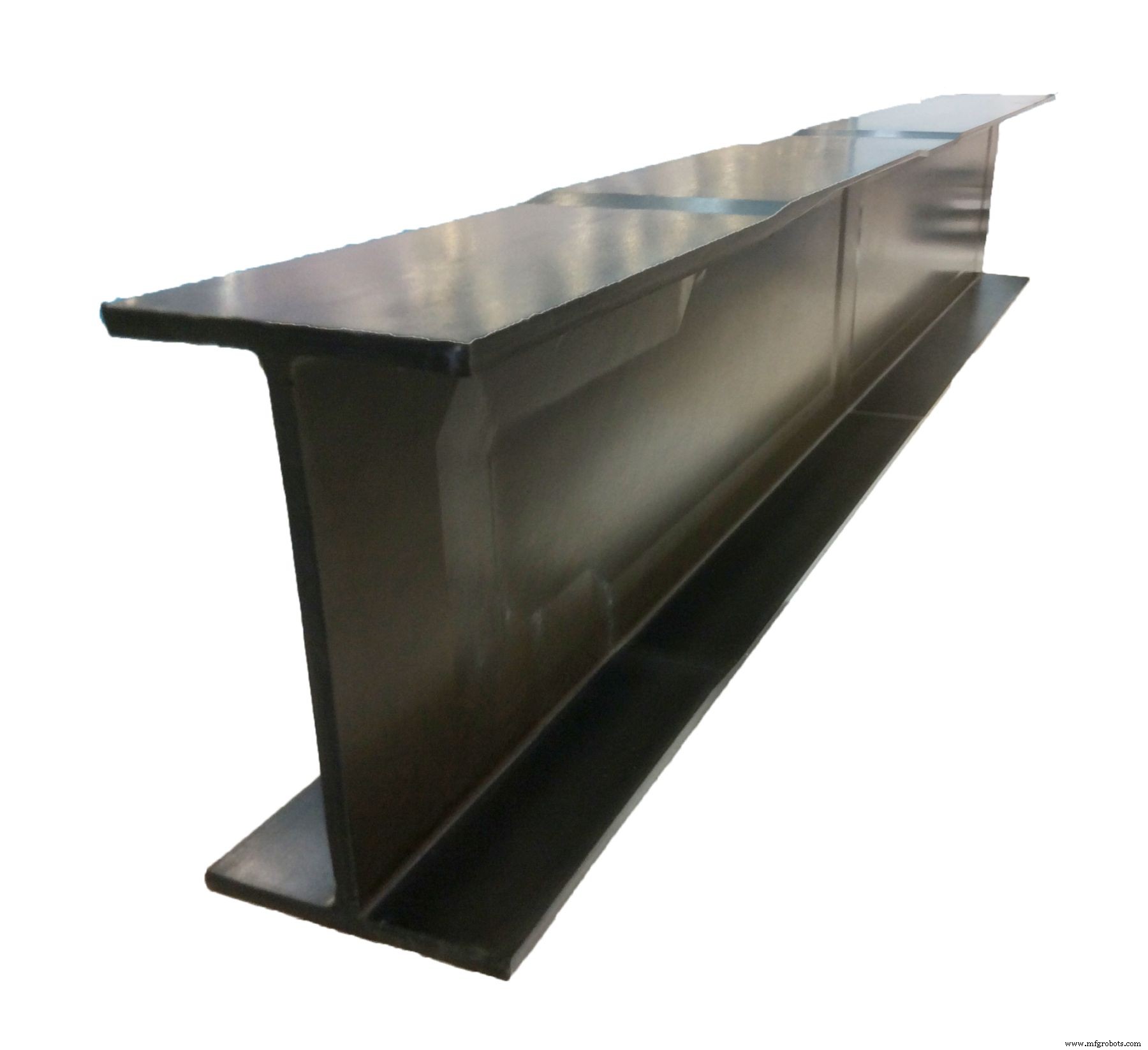

5단계. Clean Sky 2 OPTICOMS 프로젝트를 위해 HDF 프리폼과 RTM을 사용하여 만든 I-빔 스트링거.

6단계. 로봇이 가열된 프리폼 도구에 절단 플라이를 놓습니다. 5-8 플라이마다 가열된 부피 축소가 완료되어 프리폼을 압축합니다.

용적축소 전에 파란색 이형 필름이 적용됩니다.

브리더는 프리폼을 가로질러 공기를 추출하는 데 사용됩니다.

최종 부피 축소 후 프리폼은 도구에서 냉각되고 컷아웃은 잘립니다.

단계 10. RTM과 에폭시 수지를 사용하여 리브 프리폼을 성형합니다.

이전 다음"한 번에 압축할 수 있는 플라이 수는 부품의 재료와 모양에 따라 다릅니다."라고 Chevallet은 설명합니다. “날개 껍질과 같이 곡률이 낮은 부품의 경우 50겹마다 압축할 수 있습니다. 그러나 OPTICOMS 리브는 90도 각도를 가지고 있고 테스트 I-빔 스트링거는 T자 형태를 가지므로 예비 성형 시 플라이에 주름이 생기지 않도록 주의해야 합니다.” 그는 이러한 복잡한 모양은 5-8겹마다 압축이 필요할 수 있지만 여전히 대량의 산업화된 공정의 일부일 수 있다고 덧붙입니다. 스택 플라이, 2분 HDF 압축 , 다시 열고 다시 쌓은 다음 RTM 몰드로 옮기기 전에 도구에서 예비 성형품을 최종 냉각하는 반복적인 압축 사이클이 뒤따릅니다.

섬유

금속 스탬핑은 판금을 다양한 산업 분야에서 사용 가능한 부품 및 도구로 변환합니다. 프로세스가 제공되는 산업만큼 많은 스타일이 있으므로 이 부품 형성 방법의 복잡성을 인식하고 이해하는 것이 부품 생성을 위한 서비스 선택의 중요한 측면이 됩니다. 금속 스탬핑이란 무엇입니까? 일반적으로 금속 스탬핑은 차가운 금속을 다이 사이에 배치하지만 일부 공정에서는 가열된 재료를 사용합니다. 재료를 누르면 원하는 모양으로 금속이 형성됩니다. 종종 이러한 모양은 더 큰 작품의 도구나 구성 요소를 만듭니다. 때때로 제조 산업의 일부에서는 금속 스탬핑

@Haas_Automation 말한다 이 멋진 #을 살펴보세요. 재능 있는 그래픽 아티스트 @ Haas가 바로 여기 CA에서 제작한 Haas 유럽 전단지 표지 핫한 하스