나노물질

구조적 상 변형과 전위 사이의 결합은 나노 규모에서 금속 세륨의 변형 거동을 이해하는 데 어려움을 유발합니다. 현재 연구에서는 분자 역학 모델링 및 시뮬레이션을 통해 초정밀 다이아몬드 절단에서 세륨의 기본 메커니즘을 설명합니다. 세륨 다이아몬드 절단의 분자 역학 모델은 원자 상호 작용을 설명하고 두 개의 면심 입방 세륨 상의 특성을 평가하기 위한 경험적 잠재력을 할당하여 설정됩니다. 후속 분자 역학 시뮬레이션은 전위 슬립이 절단 공정에서 세륨의 소성 변형을 지배한다는 것을 보여줍니다. 또한 원자 방사 분포 함수를 기반으로 한 분석은 가공된 표면과 형성된 칩 모두에서 발생하는 γ-Ce에서 δ-Ce로의 사소한 위상 변환이 있음을 보여줍니다. 가공 매개변수 의존성에 대한 조사에 따르면 세륨 가공 표면의 고품질을 달성하기 위한 최적의 가공 조건이 밝혀졌습니다.

<섹션 데이터-제목="배경">원자번호 58번의 세륨(Ce)은 가장 풍부한 란탄족 금속 중 하나입니다. 세륨은 흥미로운 기계적, 물리적, 화학적 특성으로 널리 응용되고 있습니다. 금속 부품의 가공된 표면 형태는 기능, 성능 및 수명 주기에 강한 영향을 미치는 것으로 알려져 있습니다. 예를 들어, 금속 부품의 내식성은 표면 거칠기를 줄이거나 가공된 표면에 압축 잔류 응력을 도입함으로써 효과적으로 개선될 수 있습니다[1,2,3]. 보다 최근에는 Yan et al. 표면 강화 라만 산란 기판으로 입증된 Cu(111)에 주기적인 삼각형 미세 공동을 제작하기 위해 새로운 팁 기반 기계적 기계 가공 기술을 사용했습니다[4]. 특히 수소 저장에 사용되는 세륨[5]의 경우 세륨의 표면 마감이 실온에서 세륨과 수소의 반응에 큰 영향을 미칩니다. 따라서 세륨의 가공된 표면 형태의 높은 정확도를 달성하는 것은 응용 분야에 매우 중요합니다. 초정밀 다이아몬드 커팅은 높은 표면 무결성, 매우 낮은 표면 거칠기, 높은 평탄도, 낮은 금속 조직 진화 및 낮은 표면 손상의 매우 매끄러운 표면 마감을 얻기 위한 중요한 제조 기술 중 하나입니다[6, 7]. 그러나 세륨의 다이아몬드 절단에 대한 실험적 또는 이론적 작업은 거의 보고되지 않았습니다. 또한 초정밀 다이아몬드 절삭 공정에서는 절삭 깊이와 공구 인선 반경이 비슷하기 때문에 가공물 재료의 특성이 절삭 공정에서도 중요한 역할을 합니다. 따라서 세륨의 가공 메커니즘을 이해하는 것은 복잡한 변형 거동으로 인해 어렵습니다.

첫째, 세륨은 4f 전자의 비편재화에 의해 구동되는 매우 풍부한 압력-온도 위상 다이어그램으로 알려져 있습니다. 대기압 및 110K 미만의 저온에서 α-Ce(면심 입방체(fcc))는 안정적입니다. 45~275K 범위의 증가된 온도에서 α-Ce는 β-Ce(이중 육각형 밀집(dhcp))로 변환됩니다. γ-Ce(fcc)는 270~999K의 적당한 온도에서 안정적입니다. 999K와 1071K의 용융 온도 사이의 고온에서 δ-Ce(체심 입방체(bcc))는 안정적입니다[8,9 ,10,11]. 특히 295K 및 8kbar 미만에서 3가 저밀도 γ-Ce에서 훨씬 더 밀도가 높은 α-Ce로의 가장 매혹적인 등구조 상 변환은 20%의 큰 부피 붕괴를 동반합니다[8, 12,13,14 ]. 세륨에서 전자 구조 및 결합 구성의 상 변형 유도 변형은 필연적으로 변형 거동에 강한 영향을 미칩니다. 구체적으로, 절삭공구와 피삭재의 접촉 영역에 형성되는 고온 고압은 다이아몬드 절삭 공정에서 세륨의 상변태를 유발할 수 있다. 둘째, 금속 세륨은 전위에 의해 지배되는 상당한 연성을 갖는다[15]. 전위 핵 생성 및 활공은 기계적 기계 가공에서 fcc 금속의 소성 변형에 중요한 역할을 하는 것으로 알려져 있습니다. 그러나 세륨의 다이아몬드 절단에서 상 변형과 전위 사이의 상호 작용에 대해서는 아직 크게 알려지지 않았습니다.

가공 메커니즘의 구성 요소는 가공물 재료의 미시적 변형 거동과 절삭력, 칩 프로파일 및 가공 표면 형태 측면에서 거시적 가공 결과와의 상관 관계로 구성됩니다. 기계가공 실험에 대한 중요한 보완으로서, 분자 역학(MD) 시뮬레이션은 다양한 종류의 재료의 기본적인 기계 기계가공 메커니즘을 설명하기 위한 강력한 도구임이 입증되었습니다. Li et al. 가소성이 시작되는 임계 침투 깊이와 동일한 나노 긁힘 하에서 단결정 Cu(111)의 최소 마모 깊이는 프로브 반경에 따라 증가한다고 보고했습니다[16]. 보다 최근에 그들은 나노스크래칭에서 AlCrCuFe 고엔트로피 합금의 기계적 거동과 변형 메커니즘을 조사하고 합금 재료의 우수한 고온 안정성으로 인해 순수 금속보다 더 큰 표면 누적 부피를 보고했습니다[17]. Gao et al. bcc Fe의 직교 절단에서 가소성과 결함의 생성과 진화를 조사했습니다[18]. Zhu et al. 나노스크래칭의 프로브 모양 의존성에 대한 크기 효과를 보고했습니다[19]. Hosseini et al. 단결정 구리의 나노 가공에 대한 도구 모서리 반경의 영향을 조사했습니다[20]. Liu et al. Cu(111)의 단일 요철 마찰에서는 요철 간의 간섭으로 인해 정적 및 동적 마찰 계수의 차이가 사라진다는 것을 발견했습니다[21]. Romero et al. 구리 기판의 직교 절단 중 접착력은 도구 경사각을 변경하고 특정 격자 방향을 선택하여 강화될 수 있음을 발견했습니다[22]. Yang et al. 연마 자기 회전 속도와 방향이 연마 중인 단결정 구리의 가공 표면의 형태와 품질에 상당한 영향을 미친다는 것을 나타냈습니다[23]. Vargonen et al. 는 스크래치 동안 스크래치 거리당 팁 높이 손실은 수직 응력과 팁의 테이퍼 각도의 함수라고 보고했습니다[24]. Sun et al. 이중 결정 구리의 긁힘에 대한 GB의 영향이 입증되었습니다[25]. Chen et al. 물 분자는 구리의 나노미터 절단에서 도구와 공작물 사이의 마찰을 효과적으로 감소시킨다는 것을 발견했습니다[26]. Wu et al. 결합 에너지가 마찰에 상당한 영향을 미친다고 보고했다[27]. 또한, 실험적 조사에 비해 각 세륨 상의 기계적 특성은 MD 시뮬레이션을 통해 편리하게 연구할 수 있으며, 이는 세륨의 상 변형과 전위 사이의 상호 작용을 이해하는 데 중요합니다. 보다 최근에는 Zhang et al. 는 MD 시뮬레이션을 통해 실리콘 나노 압입에서 탄성-소성 전이에서 상 변형과 전위 사이의 상호 작용을 조사했습니다[28]. 그러나 우리가 아는 한, 세륨의 기계적 가공에 대한 MD 조사에 대한 보고된 작업은 없습니다.

따라서 본 연구에서는 먼저 공작물과 도구의 원자 구성을 구성하고 Ce-Ce 및 Ce-C 원자 상호작용에 대한 경험적 잠재력을 할당하고 세륨의 두 fcc 상을 특성화하여 세륨 다이아몬드 절단의 MD 모델을 설정합니다. 확립된 MD 모델을 사용하여 세륨의 다이아몬드 절삭에 대한 MD 시뮬레이션을 수행하여 세륨의 기본 가공 메커니즘을 설명하고 절삭 공구의 경사각과 가공물의 결정학적 방향이 절삭 공정에 미치는 영향을 조사합니다.

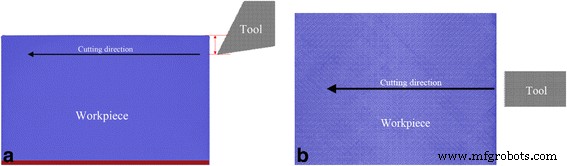

그림 1은 단결정 세륨 공작물과 다이아몬드 절삭 공구로 구성된 다이아몬드 절삭의 MD 모델을 보여줍니다. 세륨 공작물은 가로, 세로, 세로 방향으로 각각 41, 25, 31nm의 치수를 가지며 fcc 구조의 100만 γ-Ce 원자로 구성됩니다. 주기 경계 조건은 길이 방향으로만 적용됩니다. 공작물은 각각 바닥 원자와 이동 원자의 두 가지 유형의 원자로 구성됩니다. 2nm 두께의 바닥 원자 층은 공작물의 단단한 움직임을 방지하기 위해 공간에 고정됩니다. 이동 원자의 운동은 속도-버렛 적분 알고리즘을 사용하여 뉴턴 운동 방정식을 따릅니다. 가공물에 있는 각 원자의 온도는 생성된 방열을 나타내기 위해 절단 공정에서 모니터링됩니다. 결정학적 방향의 영향을 해결하기 위해 수직 방향으로 (010), (110) 및 (111) 자유 표면이 있는 세 개의 세륨 공작물이 고려됩니다. 날이 날카로운 다이아몬드 절삭공구는 릴리프각이 9°이며 다이아몬드 구조의 100만 탄소 원자로 구성되어 있습니다. -30°, -20°, -10°, 0°, 10°, 20° 및 30°와 같은 7개의 경사각은 경사각의 영향을 해결하는 데 사용됩니다. 다이아몬드는 세륨에 비해 경도가 높고 절삭 거리가 매우 짧기 때문에 절삭 과정에서 다이아몬드 공구의 마모는 고려하지 않습니다. 따라서 다이아몬드 절삭 공구는 강체로 설정됩니다. 즉 절삭 공구의 모든 원자의 좌표와 속도는 매 단계마다 업데이트되므로 절삭 공구는 변형 없이 단일 개체로 이동합니다.

<그림>

세륨의 다이아몬드 절단의 MD 모델; (color online) 세륨의 다이아몬드 절단의 MD 모델. 아 전면도 그리고 b 상단 보기 . 빨간색 및 파란색 바닥 및 이동성 Ce 원자, 회색을 나타냅니다. C 원자를 나타냅니다.

시뮬레이션된 시스템에는 세 가지 유형의 원자 상호 작용이 있습니다. 각각 세륨 공작물의 Ce-Ce, 세륨 공작물과 다이아몬드 절삭 공구 사이의 Ce-C, 다이아몬드 절삭 공구의 C-C입니다. 다이아몬드 절삭 공구는 절삭 과정에서 변형 없이 강체로 취급되므로 C-C 상호 작용이 생략됩니다. 상호 작용하는 쌍 전위와 전자 임베딩 에너지로 구성된 임베디드 원자 방법(EAM)은 다음과 같이 표현될 수 있는 금속 시스템을 설명하는 데 널리 사용되었습니다.

$$ {E}_{\mathrm{tot}}=\frac{1}{2}{\sum}_{i,j}{\phi}_{ij}\left({r}_{ij} \right)+{\sum}_i{F}_i\left({\rho}_i\right) $$ (1) $$ {\rho}_i={\sum}_{j\ne i}{\ rho}_i\left({r}_{ij}\right) $$ (2)여기서 r ij 원자 사이의 거리 i 그리고 j , ϕ ij 원자 사이의 쌍 전위는 i입니다. 그리고 j , F 나 원자가 i일 때 생성되는 임베딩 에너지를 나타냅니다. 삽입됨, ρ 나 i에서의 전자 밀도 원자 i를 제외한 모든 원자에 의해 생성된 원자 , 및 ρ j 원자 j의 전자 밀도의 함수입니다. 원자 i에서 . Sheng et al.의 세륨에 대한 EAM 매개변수 fcc 세륨 상의 벌크 탄성 특성을 정확하게 설명할 수 있는 Ce-C 상호 작용을 설명하는 데 사용됩니다[29]. 모스 전위는 Ce-C 상호작용을 설명하는 데 사용되며,

$$ {E}_{\mathrm{tot}}={\sum}_{ij}{D}_0\left[{e}^{-2\alpha \left(r-r0\right)}-2 {e}^{-\alpha \left(r-r0\right)}\right] $$ (3)여기서 D 0 (0.087 eV)는 응집 에너지, α(5.14)는 탄성 계수, r 0 (2.93 Å)은 원자 i 사이의 평형 거리를 나타냅니다. 그리고 j , 각각. 모스 전위의 차단 반경은 1.0nm로 선택됩니다[30].

생성된 시뮬레이션 시스템은 먼저 NPT 앙상블에서 30K 및 0bar 미만에서 평형 구성으로 평형을 이룹니다(일정한 수의 원자 N , 일정한 압력 P , 및 일정한 온도 T ). 그런 다음, 평형된 공작물은 표준 앙상블(일정한 수의 원자 N , 일정한 볼륨 V , 및 일정한 온도 T ). 절단 방향은 절단 모델의 여러 시점에서 빨간색 화살표로 표시됩니다. 그리고 절삭력은 절삭 방향에 따른 힘 성분으로 정의됩니다. 초정밀 가공 실험에서 활용되는 절입 깊이는 수 마이크로미터입니다. 우리는 원자 시뮬레이션에서 길이 스케일의 제한으로 인해 공작물의 시뮬레이션된 치수와 절단 깊이가 초정밀 다이아몬드 절단 실험에서 사용된 것보다 몇 배 더 작습니다. 또한 나노미터 절단의 현재 MD 시뮬레이션에서 사용된 절단 속도 100m/s는 초정밀 다이아몬드 절단 실험에서 사용되는 초당 수십 마이크로미터의 일반적인 속도보다 몇 배나 더 높기 때문에 고유한 요구 사항을 제공합니다. 통합 시간 단계는 펨토초(fs) 정도입니다. CNA(Common Neighbor Analysis)는 격자 결함의 유형을 식별하는 데 사용되며 [31], 색상 구성표는 다음과 같습니다. 녹색은 fcc 원자, 빨간색은 육각형 밀집(hcp) 원자, 파란색은 체심 입방체를 나타냅니다. (bcc) 원자, 표면 원자 및 전위 코어를 포함한 다른 원자의 경우 회색. 모든 MD 시뮬레이션은 1fs의 통합 시간 단계로 LAMMPS 코드를 사용하여 수행됩니다[32]. 그리고 OVITO는 MD 데이터를 시각화하고 MD 스냅샷을 생성하는 데 활용됩니다[33].

현재 작업에서 5개의 세륨 상은 각각 γ, α, β, ε 및 δ로 간주됩니다. 표 1은 문헌[8,9,10,11]에서 수집한 각 단계에 대한 구조적 매개변수와 관련 온도-압력 조건을 나열합니다. 그런 다음 각 상의 벌크 원자 구성은 표 1에 따라 구성됩니다. 그런 다음 구성된 상태의 벌크 구성에 대한 단축 인장, 전단 및 균일 압축의 전산 시뮬레이션을 수행하여 서로 다른 Ce 상의 기계적 특성을 도출합니다. 세륨의 녹는점에 가까운 높은 안정온도로 인해 액상에 대한 기계적 시험이 어렵기 때문에 δ-Ce의 기계적 물성은 계산되지 않는다. 표 2는 각 세륨 상의 유도된 탄성 상수 및 기계적 특성을 나열합니다. 단결정 γ-Ce 상의 계산된 영률은 24.17GPa이며, 이는 다결정 대응물의 나노인덴테이션에서 보고된 36.7GPa의 실험 값과 유사합니다[10]. 또한 C44와 1/2(c11-c12)의 계산값은 3배 차이가 나는데, 이는 비탄성 중성자 산란 기법을 사용한 실험값과 잘 일치한다[34]. 표 2는 밀도가 높은 α-Ce가 등구조의 저밀도 γ-Ce 상과 비교하여 기계적 특성이 크게 향상되었음을 보여줍니다.

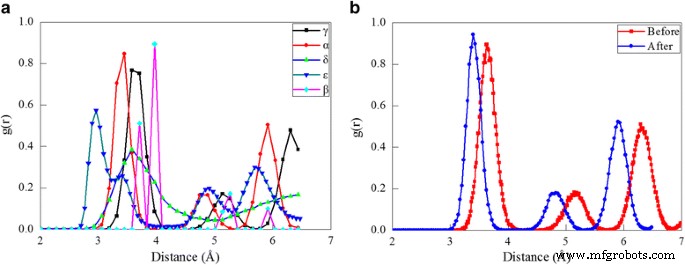

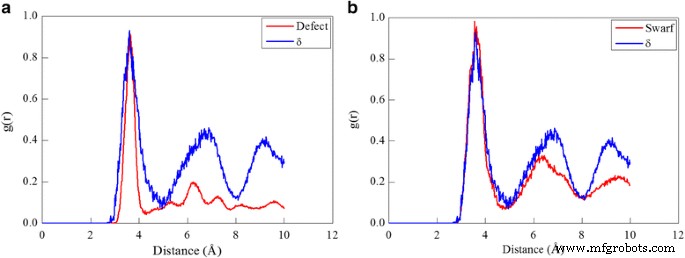

예리한 피크 형태의 기준 입자로부터의 거리에 따른 입자 시스템의 밀도 변화로 정의되는 방사 분포 함수(RDF). RDF는 X선 스펙트럼과 중성자 회절 데이터로부터 추론할 수 있습니다[35, 36]. 따라서 액체와 고체의 구조적 특성을 모두 규명하는 가장 중요한 도구 중 하나이며 미시적 원자 배열과 거시적 특성 사이의 중요한 연결 고리 역할을 합니다. 현재 연구에서 RDF는 서로 다른 세륨 상 간의 구조적 차이를 특성화하는 데 사용됩니다. 그림 2a는 5개의 세륨 상에 대한 RDF 히스토그램을 표시하며, 여기서 피크는 해당 격자 구조의 특성을 나타냅니다. α-Ce의 첫 번째, 두 번째 및 세 번째 가장 가까운 이웃 거리는 각각 3.41, 4.85, 5.92Å입니다. δ-Ce의 첫 번째 및 두 번째 가장 가까운 이웃 거리는 각각 3.53 및 6.75Å입니다. ε-Ce의 첫 번째, 두 번째, 세 번째, 네 번째 가장 가까운 이웃 거리는 각각 2.96, 3.33, 4.91, 5.69Å입니다. β-Ce의 첫 번째, 두 번째, 세 번째, 네 번째 가장 가까운 이웃 거리는 각각 3.71, 3.97, 5.27, 5.92Å입니다. 사용된 EAM 전위 매개변수에 의해 두 개의 fcc 세륨 상 사이의 상 변환을 예측하는 가능성을 입증하기 위해 20%의 부피 붕괴를 달성할 때까지 벌크 γ-Ce의 균일한 압축이 수행됩니다. 그림 2b는 압축 전과 후의 RDF를 나타내며, 이는 각각 γ-Ce 및 α-Ce의 RDF와 잘 일치하여 가장 잘 알려진 γ ➔ α 상변환의 발생을 나타냅니다[12,13,14]. .

<그림>

세륨 상의 RDF 분석; (온라인 색상) a 세륨 상의 RDF. ㄴ γ-Ce 압축 전후의 RDF

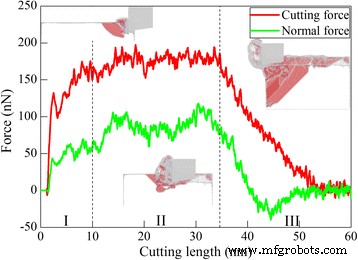

Ce(010)의 다이아몬드 절단에 대한 MD 시뮬레이션은 먼저 세륨의 기본 가공 메커니즘을 설명하기 위해 수행됩니다. 사용된 다이아몬드 절삭공구의 경사각은 0°입니다. 가공력의 3요소는 각각 수평 방향의 절삭력, 가공면에 수직인 수직력, 길이 방향의 횡력의 세 가지 요소가 있습니다. 그림 3은 절단 과정에서 절단 길이에 따른 절단력과 수직력의 변화를 보여주며, 절단 길이에 따라 3개의 영역으로 분류된다. 따라서 각 영역의 하위 그림은 CNA 값에 따라 원자가 착색되는 대표적인 절단 구성을 나타내며 결함의 명확한 시각화를 위해 fcc 원자는 표시되지 않습니다.

<그림>

가공력의 변화; (color online) 경사각 0°에서 Ce(010)의 다이아몬드 절단 중 절단 길이에 따른 절단력 및 수직력의 변화. 하위 그림은 원자가 CNA 값에 따라 색상이 지정되는 다른 영역의 대표적인 결함 구성을 나타냅니다.

Fig. 3에서 볼 수 있듯이 절삭공구와 공작물 사이의 접착력으로 인해 절삭공구가 공작물에 바로 근접할 때 절삭력과 수직력이 모두 음의 값을 가짐을 알 수 있다. 절삭 공구가 공작물과 접촉하기 시작하면 재료는 먼저 절삭력과 수직력의 급격한 증가와 함께 탄성 변형을 겪습니다. 그림 3은 2.3nm의 절단 길이에서 절단력과 수직력이 모두 급격히 감소하여 소성 변형이 시작되었음을 나타냅니다. 추가 절단 시 절단력과 수직력 모두 연속적인 핵 생성 이벤트로 인한 강한 변동으로 증가합니다. 영역 II의 하위 그림에서 절단 영역 부근에서 상당한 1/6112Shockley 부분 전위가 발생함을 알 수 있습니다. 절삭력과 수직력은 주로 10~35nm 범위의 절삭 길이에서 일정한 값을 중심으로 변동하므로 절삭 공정이 안정적임을 나타냅니다. 그리고 구역 II의 전위는 주로 다이아몬드 절삭 공구의 앞과 아래에 있습니다. 절단 길이가 35nm에 도달하면 절단 도구가 공작물에서 분리되기 시작하고 절단력과 수직력이 모두 크게 감소합니다. 영역 III의 하위 그림은 공작물의 왼쪽에 의해 막힌 상당한 전위가 있음을 보여줍니다. 절삭력과 수직력은 형성된 칩이 공작물에서 완전히 분리될 때까지 일정합니다. 그림 3은 절단 과정에서 수직력이 절단력보다 낮다는 것을 보여줍니다.

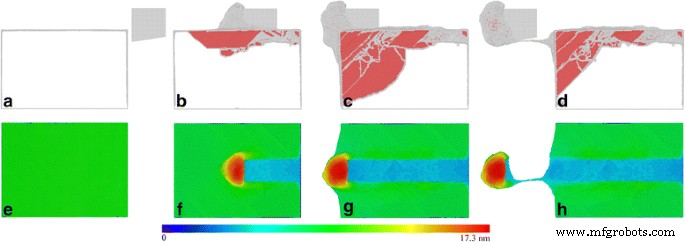

그림 4a-d는 다양한 절단 길이에서 공작물 내의 순간적인 결함 구조를 나타냅니다. 원자는 CNA 값에 따라 색상이 지정되며 fcc 원자는 표시되지 않습니다. 따라서 그림 4e–h는 원자 높이에 따라 색상이 지정된 가공 표면 형태를 나타냅니다. 결함 전개의 동적 검사는 공작물의 항복이 오른쪽 자유 표면으로부터의 1/6<112> Shockley 부분 전위의 핵 생성과 인접한 {111} 슬립 평면과 <110> 슬립 방향에서 후속 활공을 동반함을 보여줍니다. Shockley 부분 전위의 운동은 전위 코어에 의해 경계를 이루는 적층 결함의 확장을 동반합니다. 절삭 공정이 진행됨에 따라 절삭 공구 전면의 상부 자유면에서 많은 양의 부분 전위가 방출되어 그림 4f와 같이 절삭 공구의 경사면을 따라 상당한 칩이 형성됩니다. 동시에 절삭 공구 뒤의 전위가 위쪽으로 이동하여 상단 자유 표면에서 소멸되어 가공 표면이 크게 회복됩니다. 그림 4c는 절삭 공구가 공작물의 왼쪽 경계에 접근할 때 그림 4g와 같이 크게 증가한 칩 부피와 함께 왼쪽 자유 표면에 의해 전위의 전파가 강력하게 차단됨을 보여줍니다. 그림 4d는 칩과 가공물이 완전히 분리된 후 상단 자유 표면에서 전위 소멸로 인해 가공물 내 전위 밀도가 크게 감소함을 보여줍니다.

<그림>

결함 구조 및 가공된 표면 형태; (color online) 즉각적인 결함 구조의 MD 스냅샷(맨 위 행 ) 및 가공된 표면 형태(하단 행 ) 0°의 경사각에서 Ce(010)의 다이아몬드 절단에서. 절단 길이:a , e 0.0nm, b , f 18.8nm, c , 지 44.8nm 및 d , h 59.6nm 상단 행의 원자 및 하단 행 CNA 값과 원자 높이에 따라 각각 색상이 지정됩니다.

전위 슬립이 지배하는 가소성 외에도 다이아몬드 절단 공정에서 상변태 확률은 가공물 및 형성된 칩 내의 결함 영역에 대한 RDF 분석을 수행하여 평가됩니다. fcc 구조의 γ-Ce는 CNA 알고리즘을 사용하여 OVITO에서 먼저 제외되고 나머지 원자는 bcc, hcp 및 기타 원자를 포함하는 결함 영역으로 구성됩니다. 그런 다음 결함 영역에 대해 RDF 분석을 수행합니다. 그리고 상이한 Ce 상의 양은 상이한 유형의 결함 원자의 수에 의해 추론될 수 있다. 그림 5a는 가공된 표면 아래의 결함 영역 RDF의 3개 피크가 δ-Ce의 RDF의 정확한 3개 피크와 잘 일치함을 보여주며, 이는 γ-Ce에서 δ-Ce로의 상 변환의 발생을 시사합니다. δ-Ce는 고온, 저압에서 안정한 반면, 발생하는 γ ➔ δ 상변태는 절단 공정에서 발생하는 높은 방열을 나타냅니다. 또한, δ-Ce는 γ-Ce 상과 다른 기계적 성질을 가지므로 생성된 δ-Ce는 후속 절단 공정에서 불균일한 가공으로 이어진다. 그림 5b는 형성된 칩과 절삭 공구의 경사면 사이의 접촉 영역에서 주로 고온에 의해 유발되는 γ ➔ δ 상 변형으로 인해 형성된 칩에서 δ-Ce 원자가 검출됨을 나타냅니다. 그러나 결함부와 칩 모두에서 형성된 δ-Ce의 양은 매우 미미하여 세륨의 다이아몬드 절단에서 상변태가 두드러지지 않음을 나타냅니다.

<사진>

절단 공정의 상변태 분석; (color online) 경사각 0°에서 Ce(010)의 다이아몬드 절단에서 상변태 분석. a의 RDF 공작물 및 b 절단 후 칩

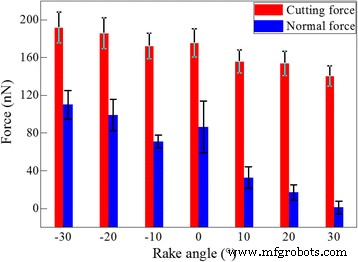

세륨의 가공 메커니즘에 대한 기본적인 이해와 함께 절삭공구의 경사각이 다이아몬드 절삭에 미치는 영향을 연구한다. 그림 6은 7개의 경사각에 대한 절삭력과 수직력의 평균값을 보여줍니다. 각 힘 성분의 평균값은 10~35nm 범위의 절단 길이에서 순간적인 힘 값을 평균하여 계산합니다. 그림 6은 각 경사각에 대한 절단력이 수직력보다 높음을 보여줍니다. 그러나 두 힘 성분의 미분 값은 경사각이 클수록 더 두드러집니다. 또한 경사각이 증가함에 따라 절삭력과 수직력이 모두 감소합니다. Merchant의 이론에 따르면 경사각이 증가함에 따라 최소 에너지에 해당하는 전단면 각도도 증가하여 절삭력이 낮아진다[37]. 현재 MD 시뮬레이션에서 밝혀진 경사각 의존적 가공력 변화는 판매자의 이론과 잘 일치합니다.

<그림>

가공력의 경사각 의존성; (color online) 가공력에 대한 경사각의 영향

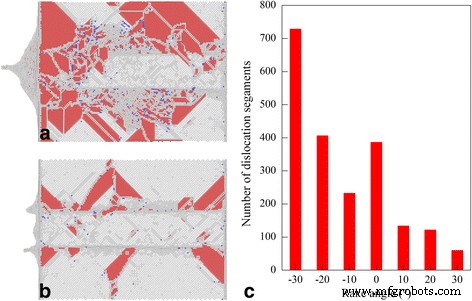

그림 7a, b는 각각 -30° 및 30°의 경사각으로 다이아몬드 절단 공정이 완료된 후 가공된 표면 아래의 결함 구조의 저면도를 나타냅니다. 각 경사각에 대해 두 전위 유형과 자유 표면에 대한 전위 형상은 동일합니다. 그러나 전위 밀도는 경사각 30°보다 경사각 -30°에서 훨씬 높아 더 복잡한 소성 변형이 발생했음을 나타냅니다. 그림 7c는 다양한 경사각으로 다이아몬드 절단 후 공작물 내에 남아있는 전위 세그먼트의 수를 나타내며 경사각이 증가함에 따라 전위 밀도가 감소함을 나타냅니다. 1/2<110> 완전 전위, 1/6<112> Shockley 부분 전위, 1/6<110> Stair-rod 전위 및 1/3을 포함하여 Burgers 벡터에 의해 분류되는 다양한 유형의 전위에 유의해야 합니다. <111> Frank 부분 전위는 도 7c에서 고려된다. 나노미터 절단 공정에서 가공물 재료의 전위 매개 미세 변형은 가공력 및 가공된 표면 형태 측면에서 거시적 가공 결과와 강한 상관 관계가 있습니다. 예를 들어, 전위의 상호 작용 및 반응은 후속 전위 운동을 차단하는 고착 전위 구조의 형성으로 이어집니다. 결과적으로 가공 경화로 인해 가공력이 증가합니다. 자유 표면에서 전위의 소멸은 표면 더미의 형성과 함께 가공된 표면의 복구로 이어집니다[38].

<그림>

다른 경사각으로 생성된 결함 구조; (color online) a 경사각으로 Cerium 절단 후 결함 구조의 MD 스냅샷 −30° 및 b 30°. 원자는 CNA 값에 따라 색상이 지정됩니다. ㄷ 경사각 의존 전위 수

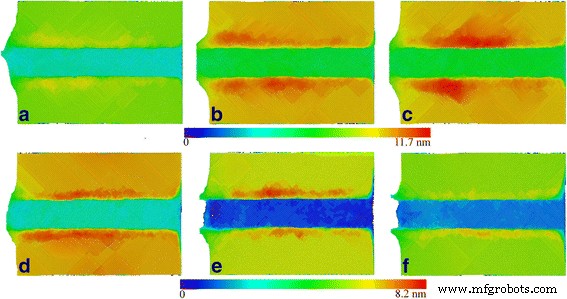

그림 8은 다양한 경사각에 대한 절단 공정 완료 후 가공된 표면 형태를 보여줍니다. 형성된 홈의 양쪽에 쌓이는 표면의 부피는 양의 값보다 음의 값을 가진 경사각에서 더 두드러집니다. 더욱이, 표면 말뚝의 분포는 양의 경사각보다 음의 경사각에서 덜 균일합니다. 그림 8c는 경사각이 -30°일 때 형성된 홈을 따라 쌓인 표면 더미의 비대칭 분포를 명확하게 보여줍니다. Fig. 8에서 볼 수 있듯이 경사각이 증가함에 따라 표면말뚝의 부피가 감소함을 알 수 있다. 따라서 30°의 경사각은 다른 경사각보다 가장 낮은 가공력, 가장 낮은 전위 밀도 및 가장 낮은 표면 쌓기를 위한 세륨의 다이아몬드 절단에 최적임을 나타냅니다.

<그림>

가공된 표면 형태의 경사각 의존성; (온라인 색상) 경사각이 다른 기계 가공된 표면 형태:a -10°, b -20°, c −30°, d 10°, e 20° 및 f 30°. 원자는 원자 높이에 따라 색상이 지정됩니다.

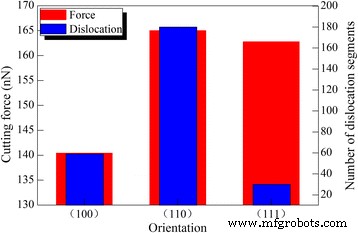

30°의 최적 경사각에서 세륨의 다이아몬드 절단에 대한 결정 방향의 영향도 조사되었습니다. 모든 가공 매개변수는 Ce(010), Ce(110) 및 Ce(111)에 대해 동일합니다. 그림 9는 다양한 결정 방향에 따른 절단력과 전위 수의 변화를 보여줍니다. Ce(010)의 절삭력은 Ce(110) 및 Ce(111)보다 현저히 낮습니다. 전위 수는 Ce(111)에서 가장 낮지만 Ce(010)의 전위 밀도는 Ce(110)보다 현저히 낮습니다. 슬립 평면과 자유 표면 사이의 기하학적 구조는 결정 방향에 따라 변하는 것으로 알려져 있습니다. Ce(010) 및 Ce(110) 모두에서 4개의 슬립 평면이 가공된 표면으로 기울어집니다. However, there is one {111} slip plane parallel to machined surface of Ce(111), in addition to three {111} inclined slip planes. While microscopic deformation of workpiece material is dominated by dislocation slips, the observed macroscopic machining results in terms of machined surface and machining force can also be influenced by machined surface morphology. Although the easy glide of dislocations on the {111} slip plane parallel to free surface is energetically favorable for the accommodation of plastic strain caused by cutting tool action, the resulting considerable surface pile up increases the machining resistance, which leads to a high cutting force.

Crystal orientation dependence of cutting force and dislocation number; (color online) crystal orientation dependence of cutting force and dislocation number

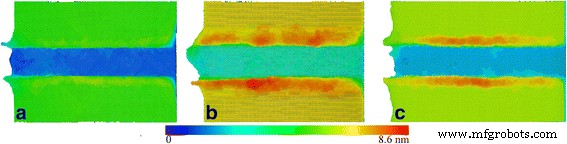

Figure 10a–c presents machined surface morphology of Ce(010), Ce(110), and Ce(111), respectively, indicating that the crystal orientation has a strong influence on machined surface quality. The volume of surface pile up is the smallest for Ce(010), followed by Ce(111), and the largest for Ce(110). Correspondingly, the material removal in the form of chip is the most pronounced for Ce(010). Furthermore, it is seen that the surface pile up of Ce(111) on both side of formed groove presents the highest symmetry, while that of Ce(110) is the worst. Therefore, it is indicated that the crystal orientation of (010) is optimal for the diamond cutting of cerium due to its low machining force, low dislocation density, and low surface pile up.

Crystal orientation dependence of machined surface morphology; (color online) crystal orientation dependence of machined surface morphology. Atoms are colored according to atomic heights. Crystal orientation. 아 (010). ㄴ (110). ㄷ (111)

In summary, we perform MD modeling and simulation to elucidate the underlying mechanisms of cerium under the ultra-precision diamond cutting. The EAM and Morse potentials are respectively employed to describe atomic interactions within cerium workpiece and the interactions between cerium workpiece and diamond cutting tool. The elastic constants, mechanical properties, and propensity of phase transformation of cerium phases are evaluated, which demonstrates the feasibility of predicting phase transformation of cerium by the current established MD model. Subsequent MD simulations of diamond cutting reveal that the plastic deformation of cerium is governed by dislocation nucleation and subsequent glide, which is similar with other fcc metals. In addition, there is γ ➔ δ phase transformation occurred within both machined surface and formed chip. It is found that high quality of machined surface and low machining force can be achieved in the diamond cutting of cerium with the optimal machining conditions, i.e., a rake angle of 30° for a crystal orientation of (010).

나노물질

전산 유체 역학(CFD)은 데이터 구조를 사용하여 속도, 밀도 및 화학 조성과 같은 유체 흐름 문제를 해결하는 과학입니다. 이 기술은 캐비테이션 방지, 항공 우주 공학, HVAC 엔지니어링, 전자 제품 제조 등과 같은 분야에서 사용됩니다. 다음은 오늘날 사용되는 가장 일반적인 CFD 시뮬레이션 응용 프로그램의 목록입니다. 1. 캐비테이션 방지를 위한 CFD 시뮬레이션 캐비테이션은 액체 내에서 증기 기포가 형성되는 것으로, 물체(예:프로펠러)가 액체를 통과할 때 발생합니다. 캐비테이션은 프로펠러, 노즐, 터빈, 배수로 및

8월에 게시됨. 2019년 2월 26일 | By WayKen Rapid Manufactruing CNC 가공은 전통적으로 고정밀 방법으로 간주됩니다. 그러나 절단 방법에는 한계가 있습니다. 공차와 표면 조도 면에서 연삭 휠과 경쟁할 만큼 최첨단을 완벽하게 만들 수는 없습니다. 그러나 새로운 기술과 장비가 끊임없이 개발되고 있습니다. 따라서 CNC 공작 기계가 연마 방법의 정밀도에 더 가까워질 수 있도록 하는 상당히 새로운 솔루션이 있습니다. 이 솔루션을 다이아몬드 가공이라고 합니다. 다이아몬드 가공이 부품 표면 품질을 향상시킬 수