수지

Composites 4.0은 인더스트리 4.0 우주의 하나의 작은 은하이며, 이는 상품 및 서비스가 설계, 생산, 제공, 운영, 유지 관리 및 폐기되는 방식의 디지털 혁신입니다. 복합재 제조의 목표는 자동화, 센서 및 데이터, 5G 통신, 소프트웨어 및 기타 지속적으로 발전하는 디지털 기술을 사용하여 제품과 프로세스를 보다 효율적이고 지능적이며 적응력 있게 만드는 것입니다.

복합 재료 제조업체는 스펙트럼을 따라 이러한 디지털 변환을 진행하고 있습니다. 초기 단계에는 부품 품질과 수율을 높이는 동시에 낭비와 비용을 줄이는 최적화된 프로세스와 인라인 검사가 포함됩니다. 보다 발전된 솔루션은 민첩할 뿐만 아니라 응답하고 심지어 예상하는 지능적이고 자율적인 생산을 위해 작동합니다. 변화하는 시장과 고객의 요구

iComposite 4.0 프로젝트가 자동차 바닥 팬 비용을 50-64%까지 절감할 수 있습니다.

복합 부품 생산업체인 Dynexa(독일 라우덴바흐)의 전무이사인 Christian Koppenberg는 "단순히 디지털화하는 것과 비즈니스 이면의 프로세스를 실제로 변경하고 새로운 기회와 비즈니스 모델을 여는 디지털 혁신 사이에는 차이가 있습니다."라고 주장합니다.

인공 지능[AI]이 장착된 작업 셀을 개발한 독일 항공 우주 센터(DLR) 경량 생산 기술 센터(ZLP, Augsburg)의 책임자인 Michael Kupke 박사는 "복합 4.0은 로봇만을 사용하는 것이 아닙니다. 협업 로봇이 재프로그래밍이나 재교육 없이 복합 후방 압력 격벽 생산에서 동체 패널로 전환할 수 있는 곳. “로봇을 가르칠 필요가 없도록 하는 것은 비즈니스 사례가 없기 때문에 보장하는 기술입니다. Composites 4.0은 단순히 효율성을 높이고 비용을 절감하는 것 이상입니다. 기업이 생산에 대해 생각하고 접근하는 방식의 변화가 살아남는 기업과 그렇지 못한 기업을 결정할 것입니다.”

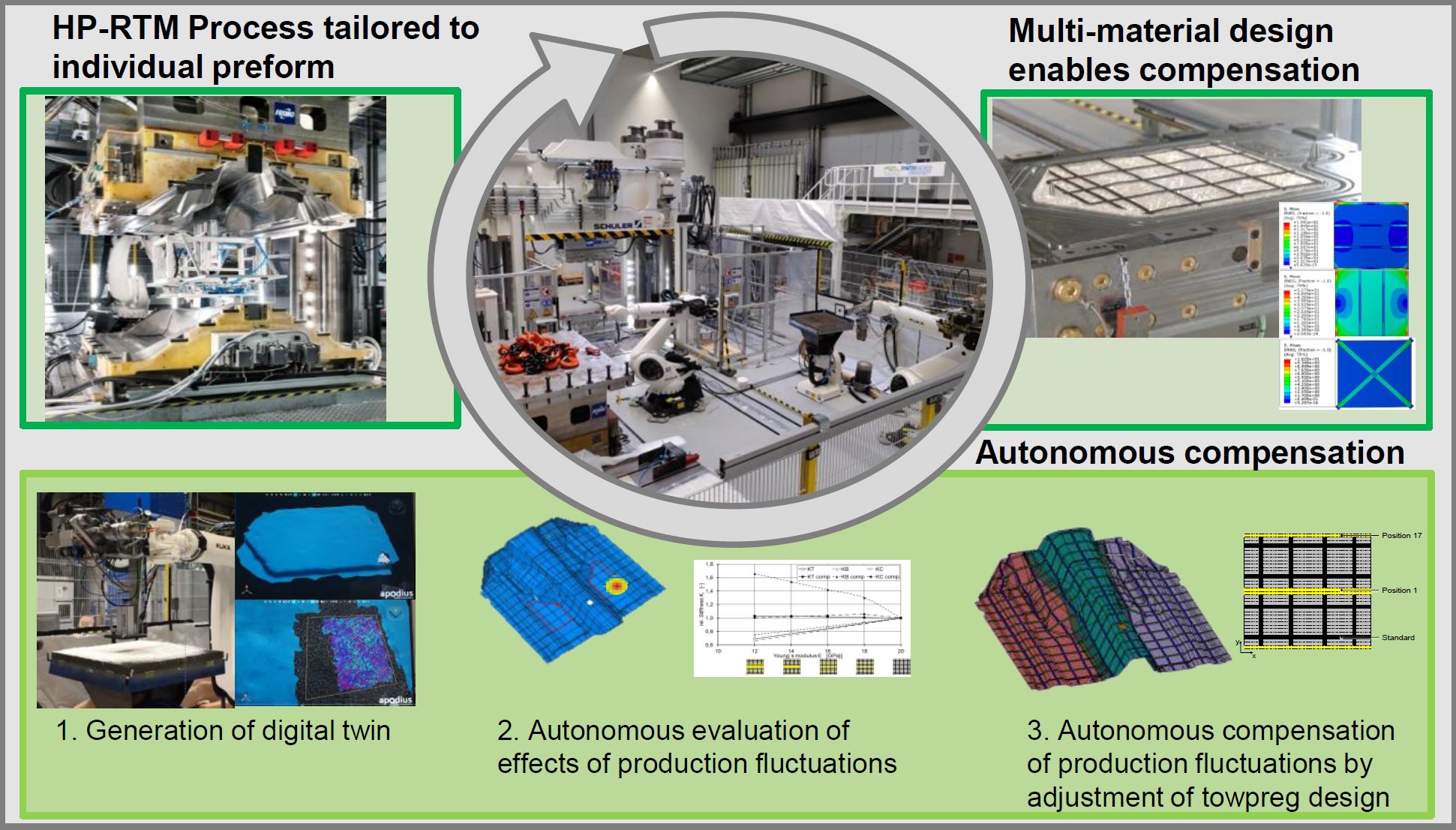

“iComposite 4.0 프로젝트의 아이디어는 건조된 긴 유리 섬유(25-30mm)를 분무한 후 자동 섬유 배치를 통해 단방향(UD) 탄소 섬유 그리드로 강화하여 비용 효율적인 로빙 및 토우에서 프리폼을 만드는 것이었습니다. (AFP)”라고 Emonts는 설명합니다. "선택된 시연기인 차량 후면 바닥 팬은 이전에 60% 이상의 폐기물을 발생시키는 더 값비싼 직물로 만들어졌습니다."

Composites 4.0 변형에는 섬유 분사, 섬유 증착 및 후속 수지 이송 성형(RTM) 공정의 통합이 필요하여 서로 반응하고 단계 사이에서 측정된 부품 품질을 기반으로 조정되었습니다(그림 1). "우리는 스프레이된 프리폼의 표면 토폴로지를 특성화하기 위해 광학 레이저 센서와 카메라 모듈이 있는 Apodius GmbH[독일 아헨]의 머신 비전 시스템을 사용했습니다."라고 Emonts가 말했습니다. “Apodius는 소프트웨어를 조정하여 각 방향의 섬유 비율을 분석했습니다. iComposite 4.0 라인은 이것을 디지털 디자인과 비교하여 기계적 요구 사항을 충족하는지 결정했습니다. 그렇다면 보강을 위해 표준 UD 그리드를 적용했습니다. 그렇지 않은 경우 추가 UD 섬유 레이어를 배치할 위치를 결정했습니다.”

그러나 이러한 추가 UD 레이어로 인해 부품 두께와 형상이 허용 오차를 초과할 수 있습니다. "따라서 우리는 필요에 따라 프레스의 특정 부분에 대한 압력을 증가시켜 부품 두께를 조정하는 적응형 RTM 공정과 예비 성형 라인을 결합했습니다." 이 역시 라인 작업자의 개입을 대체할 목적으로 자동화되었지만 측정 데이터와 표준 FEA 소프트웨어를 사용한 부품 성능 시뮬레이션이 필요했습니다.

"현재 부품 기계적 특성의 시뮬레이션은 오프라인에서 수행됩니다."라고 Emont는 말합니다. “우리는 공정 및 부품 변형 데이터베이스를 생성하고 각 변형에 반응하는 알고리즘을 생성하고 FEA를 통해 이를 검증했습니다. 따라서 라인에서 측정한 변동을 기반으로 알고리즘은 적절한 완화를 수행하도록 지시했습니다. 라인을 현장 적응형으로 만들기 위한 다음 단계는 머신 러닝을 추가하는 것입니다.” 한편, AZL은 테이프 기반 맞춤형 블랭크의 통합 보강 기능이 있는 사출 성형 부품 및 하이브리드 열가소성 합성물의 자체 최적화된 생산을 포함하여 수많은 Composite 4.0 프로젝트를 추진하고 있습니다.

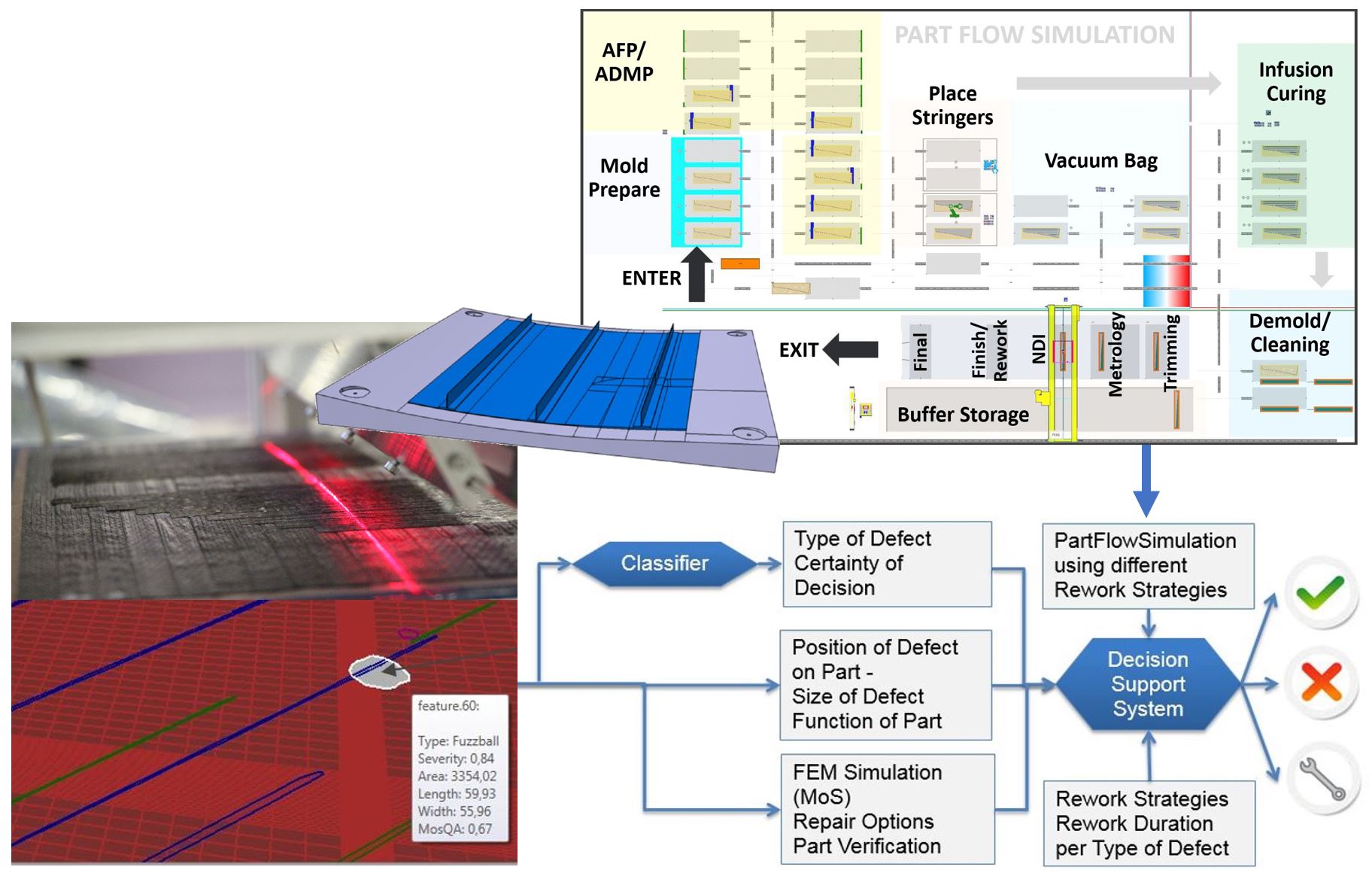

ZAero 프로젝트("복합재 부품의 무결점 제조" 참조)는 2016년에 시작된 또 다른 핵심 Composites 4.0 프로젝트입니다. 이 프로젝트는 날개 스킨과 같은 대형 탄소 섬유 강화 플라스틱(CFRP) 구조의 생산성을 높이는 것을 목표로 했습니다. 프리프레그 AFP 또는 Danobat(스페인 엘고이바르)의 자동화된 건조 재료 배치(ADMP, "대형 항공 구조용 건조 직물의 생존 가능성 증명, 주입" 참조)를 사용하여 자동화된 인라인 검사를 사용하여 결함을 줄일 수 있습니다. 수지 주입 또는 프리프레그 경화 중 공정 모니터링은 경화 상태를 예측하고 주기 시간을 단축합니다. 수집된 프로세스 및 결함 데이터를 FEA와 함께 사용하여 부품 성능을 예측했습니다. 그런 다음 이는 식별된 결함을 해결하는 방법에 대한 의사 결정 지원 도구에 입력되었습니다. CFRP 윙스킨에 대한 부품 흐름 시뮬레이션이 이 도구에 입력될 때 재작업 전략을 최적화하는 데 도움이 되도록 개발되었습니다(그림 2). 오늘날 이러한 많은 부품은 제조 과정에서 재작업되지만 NDI 이후에만 이루어집니다. 초기 재작업 및 개선된 공정 제어는 실제로 ZAero 프로젝트의 목표이자 목표로 하는 생산율 15% 증가, 생산 비용 및 낭비 50% 감소.

2019년 9월 최종 검토에서 프로젝트 리더인 Profactor(오스트리아 슈타이어)가 개발한 프리프레그 AFP 센서는 자동화된 인라인 검사를 달성했을 뿐만 아니라 현장에서 부품을 수정하는 데에도 사용할 수 있었습니다. Profactor의 머신 비전 책임자인 Dr. Christian Eitzinger는 "이 센서는 간격, 겹침, FOD, 퍼즈볼, 비틀린 토우와 같은 표준 결함과 각 토우의 조기 및 후반 절단을 감지할 수 있습니다."라고 말합니다. 누락된 토우가 누락된 위치에 추가 토우를 정확하게 배치하여 누락된 토우를 자동으로 수정할 수 있습니다. 그러나 퍼즈볼이나 꼬인 견인을 제거하려면 기계를 중지해야 합니다. “Dassault Systèmes(프랑스 파리)의 CATIA용 3D Experience를 사용하여 구축한 데이터베이스를 통해 결함의 크기, 모양 및 유형에 따라 부품 성능에 미치는 영향을 계산할 수 있습니다. 플라이의 모든 결함을 처리하는 데 몇 초밖에 걸리지 않습니다. 그런 다음 기계 작업자가 어떤 결함을 남길 수 있고 무엇을 재작업해야 하는지 결정합니다.”

주입 공정 모니터링 및 제어를 위해 Airbus(프랑스 툴루즈)는 자회사 InFactory Solutions(독일 Taufkirchen)를 통해 온도, 경화 상태 및 수지 흐름 선단을 측정하는 3개의 센서를 개발했습니다("수지 주입 흐름 선단 모니터링을 위한 센서" 참조). ) "우리는 이것을 CATIA 3D Experience와 통합했으며 데이터를 안정적으로 수집하고 각 부품의 디지털 스레드에 추가할 수 있음을 보여주었습니다."라고 Eitzinger는 말합니다. (온라인 사이드바 "복합 4.0:디지털 스레드 대 디지털 트윈" 참조)

세 부분으로 된 데모의 마지막 부분은 세 개의 스트링거가 있는 상부 날개 덮개 하위 섹션이었습니다(온라인 사이드바 "ZAero 프로젝트 업데이트" 참조). 이 부품을 위해 Profactor의 의사 결정 지원 도구는 Siemens PLM(미국 텍사스 플라노) Tecnomatix Plant Simulation 소프트웨어를 기반으로 하는 부품 흐름 시뮬레이션에 연결된 파트너 FIDAMC(스페인 마드리드)에서 라이브로 시연되었습니다. 오스트리아의 Profactor 서버에서 실행됩니다. 결함 데이터베이스를 구축하는 것 외에도 ZAero는 기계 학습으로 실험을 수행했습니다. 수동으로 설계된 생성 컴퓨터 모델은 결함을 감지하고 분류한 심층 신경망과 결합되어 실제 ADMP 모니터링 데이터에서 95%의 정확도로 서로 다른 영역(갭, 겹침, 견인, 퍼즈볼)을 분류합니다. 인공적으로 생성된 결함 데이터는 심층 네트워크 교육에 사용되었습니다(초음파 테스트 시스템이 다양한 의도적 결함에 대해 보정되는 방식과 유사).

"우리는 확실히 다음 단계를 추구할 것입니다."라고 Eitzinger는 말합니다. 한편, Profactor는 자동화된 레이업 중 섬유 배향 및 결함에 대한 모듈형 센서를 상용화하고 있습니다. InFactory Solutions는 또한 AFP 및 수지 주입 센서를 제공하고 있으며 섬유 배치 파트너인 Danobat 및 MTorres(Torres de Elorz, Navarra, Spain)는 현재 통합 인라인 검사가 포함된 장비를 판매하고 있습니다.

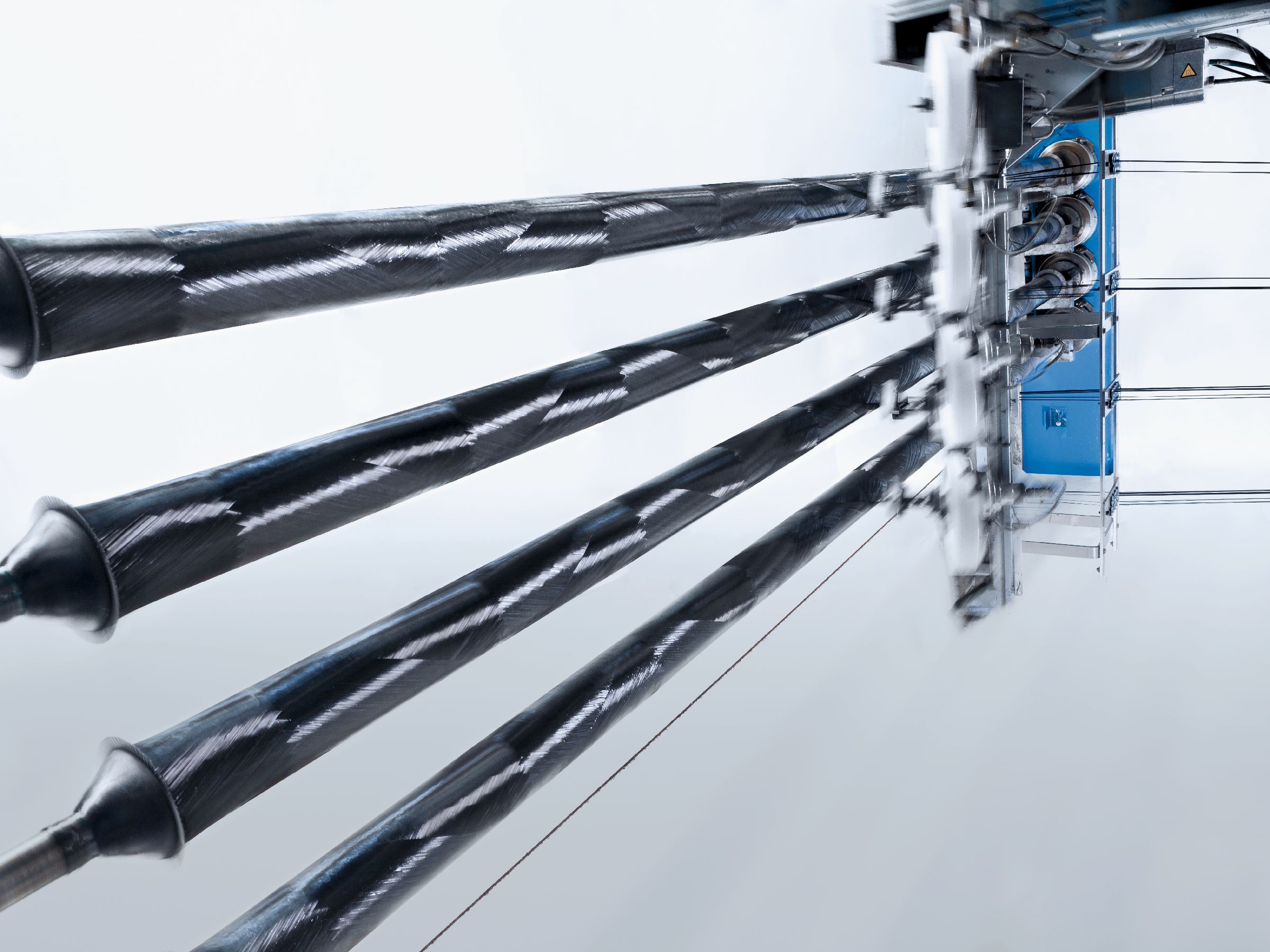

Dynexa는 CFRP 튜브 및 샤프트를 전문으로 하는 복합 부품 제조업체입니다. Koppenberg 전무이사는 "우리는 항상 모든 것을 디지털화하려고 노력했습니다. “우리는 이미 수동 및 아날로그 프로세스를 없애고 모든 것을 ERP[엔터프라이즈 자원 계획] 시스템에 통합했습니다. 그러나 제조에서 이것을 어떻게 합니까? 우리는 작업자 프로토콜이나 절차에 넣는 모든 것이 코드이며 이것이 디지털 변환의 기초라는 것을 이해했습니다. 하지만 어디에 저장되어 있습니까? 로컬 서버에서, 클라우드에서 또는 시스템 내에서? 다섯 사람에게 물어보면 일곱 가지 대답을 하면 어떻게 하면 좋을까.” (온라인 사이드바 "Composites 4.0:어디서부터 시작해야 할까요?" 참조)

다행히 독일 정부는 대학이 중소기업(SME)에 무료 인더스트리 4.0 컨설팅을 제공하는 프로그램을 마련했습니다. Dynexa는 다름슈타트 "Mittelstand(SME) 4.0" Competence Center와 협력하기 시작했습니다. Koppenberg는 회상합니다. "품질, 시간 및 비용 문제가 있음을 알고 있는 상당한 수동 측정이 포함된 한 프로세스를 선택했습니다."

Dynexa는 습식 필라멘트 와인딩 공정을 사용합니다.("자동차 성능 시험장을 위한 복합 출력 샤프트 준비" 참조) 핵심 단계는 수지 픽업이며, 여기서 건조 섬유는 수지 수조에서 롤업되는 압축 롤러로 이동됩니다. 압축 롤러에 기대어 있는 것은 건조 필라멘트가 감기기 전에 결합할 수지의 양을 결정하는 닥터 블레이드입니다. Koppenberg는 "수지가 너무 많으면 지정된 튜브 직경을 초과할 수 있지만 수지가 너무 적으면 허용되는 최소 직경 아래로 떨어질 위험이 있습니다"라고 말합니다.

"측정하지 않고 모든 가치가 투자된 경화 후 최종 직경만 알 수 있습니다."라고 그는 지적합니다. “따라서 작업자는 기계를 멈추고 부품을 측정하고 기록하고 다시 시작해야 합니다. 다년간의 경험을 통해 우리는 권선의 각 단계에서 라미네이트 두께가 어느 정도여야 하는지 알고 있습니다. 따라서 작업자는 측정을 비교하고 필요에 따라 레진 픽업을 수정하기 위해 닥터 블레이드를 조정하지만 이는 매우 수동이며 작업자의 기술과 경험에 의존합니다.”

이를 디지털화하기 위해 Dynexa는 수많은 레이저 및 카메라 제조업체와 논의했습니다. Koppenberg는 다음과 같이 말합니다. 그러나 다름슈타트 대학 팀은 젖은 표면의 빛 반사와 같은 특정 물리적 요인으로 인해 필요한 보정을 파악하여 카메라 사용을 가능하게 했습니다. "이제 우리는 매우 표준화된 방식으로 작동하는 측정 장치에 와인딩 머신을 연결했습니다."라고 덧붙입니다.

팀은 필라멘트 와인딩 머신이 감기는 특정 튜브의 각 단계에 필요한 대상이 무엇인지 알 수 있도록 하는 수정 테이블 및 결정 알고리즘의 데이터베이스를 개발했습니다. Koppenberg는 설명합니다. "측정 장치 입력에 수지 픽업이 있어야 할 위치가 아님이 표시되면 필라멘트 와인딩 기계는 측정을 위해 감기를 멈추지 않고 다시 사양으로 되돌리기 위해 닥터 블레이드를 조정하여 응답합니다."

모든 와인딩 머신에는 이제 디지털 측정 시스템이 있으며 및 이더넷 카드. Koppenberg는 "가장 비용이 많이 드는 부분은 서버에 케이블을 설치하고 실행하는 것이었습니다. 하지만 이제는 모든 기계와 통신하고 모든 데이터를 수집할 수 있습니다."라고 말합니다. 그리고 또 다른 이점이 있습니다. “이전에는 작업자가 기계에서 프로그래밍했지만 일단 서버에 연결하면 모든 데스크톱 또는 랩톱 컴퓨터에서 프로그래밍할 수 있습니다. 이로 인해 가동 중지 시간이 더욱 단축되고 또 다른 프로덕션 병목 현상이 제거되었습니다.”

이 첫 번째 디지털 단계를 통해 Dynexa는 프로세스 제어, 품질 및 효율성을 개선하여 비용 효율성을 높일 수 있었습니다. 또한 더 많은 변화를 촉발했습니다.

Dynexa의 영업 및 마케팅 책임자인 Matthias Bruckhoff는 "우리는 고객에게 새로운 에코시스템을 제공하는 단계적인 과정에 있습니다. 그는 예를 들면 다음과 같습니다. “아마존에서는 무엇을 샀는지, 언제 구입했는지, 제안된 신제품을 볼 수 있습니다. 우리는 고객 요구 사항을 파악한 다음 계산 및 엔지니어링 도구를 사용하여 며칠 만에 응답했습니다. 이제 이것은 온라인이 될 것입니다. 고객은 제품을 보고 몇 분 만에 필요한 것, 비용 및 배송을 계산합니다. 새로운 것은 아니지만 맞습니다. 우리 산업을 위해. 기계 작업자가 더 많은 기계와 더 높은 수준의 작업에 집중할 수 있도록 했듯이 이제 엔지니어링 팀도 보다 전문화되고 정교한 제품에 집중할 수 있습니다.”

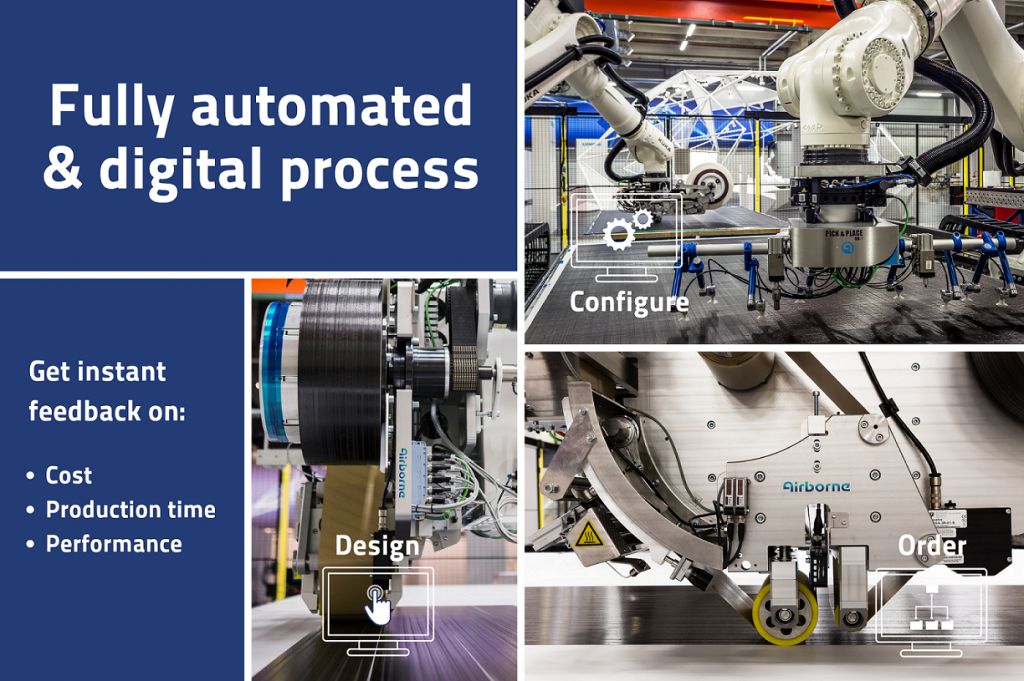

Airborne(네덜란드 헤이그)은 2019년 9월에 합성물의 자동화된 제조를 위한 주문형 제조 포털을 시작했습니다("Airborne, 합성물 인쇄 포털 출시" 참조). 이 도구를 사용하여 고객은 웹 기반 플랫폼에 디자인을 입력합니다. 그런 다음 시스템은 즉석에서 기계 코드를 생성하고 생산 기간과 비용을 결정합니다. 그런 다음 제품을 맞춤화할 수 있으며 주문이 완료되면 자동화된 제조 셀에서 생산할 수 있습니다. 이 포털은 열경화성 프리프레그를 처리하기 위해 Airborne의 ALC(Automated Laminating Cell)를 사용하여 시작되었습니다. 예를 들어, SABIC(사우디아라비아 리야드) Specialties 사업부를 위해 개발된 고용량 열가소성 복합재(TPC) 생산 라인과 같은 다른 공정으로 확장될 것입니다.

Airborne의 최고 기술 책임자인 Marcus Kremers는 “이 포털은 복합재 제조의 디지털 미래를 보는 방식의 핵심 빌딩 블록입니다. “5년 전 우리는 부품 제조 비즈니스 모델에서 자동화 및 디지털화를 지원하는 고객으로 전환했습니다. 우리는 고객이 복합 재료로 쉽게 구축할 수 있도록 하는 솔루션 포트폴리오를 개발하고 있습니다.” 이 포트폴리오에는 ALC, 자동화된 허니컴 포팅, 자동화된 플라이 키팅 및 TPC 테이프를 사용하는 대용량 라인이 포함되며 SABIC의 DCML(Digital Composites Manufacturing Line) 및 Airborne의 Falcon이라고 불립니다. 후자는 Airborne의 맞춤형 솔루션의 한 예입니다. Kremers는 "고객이 전문가가 될 필요가 없도록 복합 재료 및 부품 제조 지식을 이러한 자동화 시스템에 통합하고 있습니다."라고 말합니다.

Airborne에는 자동화 구매, 임대 또는 MaaS(Manufacturing as a Service)를 통해 운영하도록 Airborne에 맡기는 세 가지 비즈니스 모델이 있습니다. 항공 자동화 셀에는 고객이 정의한 결함 및 허용 오차 데이터베이스를 기반으로 경고를 생성하는 센서와 인라인 검사 시스템이 있습니다. "Falcon 라인은 시각적 품질 결함에 대한 허용 오차가 매우 낮습니다."라고 Kremers는 말합니다. 또한 스스로 학습하고 적응할 수 있도록 기술을 지속적으로 발전시키고 있습니다. 예를 들어, ALC 테이프 레잉을 위한 우리의 다음 소프트웨어 버전은 결함을 식별하고 생산 프로그램을 즉석에서 수정할 수 있는 기능을 갖게 될 것입니다.”

장기적으로 비전은 주문형 포털을 확장하여 여러 회사와 지역에 분산된 복합 부품 생산 능력을 수집하는 것입니다. Kremers는 사출 성형, 판금, CNC 가공 또는 3D 인쇄 프로토타입을 주문형으로 하루 만에 제공하는 Protolabs(미국 미네소타주 메이플 플레인스)를 인용합니다. 마찬가지로, Plyable(영국 옥스포드)의 온라인 앱은 합성물 및 3D 인쇄 도구를 포함하여 폴리우레탄 보드에서 강철에 이르기까지 다양한 재료를 제공하는 합성물 제조용 금형을 제공합니다. Kremers는 "이는 가치 사슬을 구성하는 다른 방법입니다. "우리는 복합 부품에 이를 가능하게 하는 기계와 소프트웨어를 만들고 있습니다."

AZL Aachen은 또한 5초 이내에 다층 TPC 라미네이트를 생산하도록 개발된 Ultra-Fast Consolidator Machine으로 이 목표를 추구하고 있습니다. 2019년에 상용화된 Conbility(독일 아헨) 로봇, 레이저 보조 AFP 애플리케이터 및 25mm 너비 UD 테이프는 물론 고속 인쇄 업계의 최신 기술인 조각 흐름 원리를 사용합니다. 국부적으로 보강된 다양한 두께의 TPC 라미네이트를 간단하게 접착하거나 완전히 통합하여 생산합니다. "우리의 비전은 온라인 플랫폼을 가능하게 하는 확장 가능한 기계를 제공하는 것입니다."라고 Emonts는 말합니다. “라인에는 여러 스테이션이 있을 수 있으며 각 스테이션에는 여러 AFP 도포기가 있습니다. 고객은 요구 사항을 입력하고 합판, 비용 및 배송에 대한 옵션을 얻습니다. 작업이 완료되면 어플리케이터는 작업자가 아닌 서로 통신하여 생산을 구성합니다. 이것은 맞춤형 합성물을 완전히 지능적으로 생산하는 것입니다.”

ZLP의 주요 초점은 CFRP 구조의 자동화된 생산입니다. 유연한 자동화를 위한 ZLP 팀 리더인 Florian Krebs는 "단 하나의 부품이나 프로그램에 대한 자동화는 정당화하기 어렵습니다. “그러나 작업별 기계를 넘어 거의 추가 설정 없이 재구성 가능한 자동화 플랫폼으로 이동하면 이제 비즈니스 솔루션을 갖게 된 것입니다. 플랫폼이 유연할수록 투자 수익이 빨라집니다.”

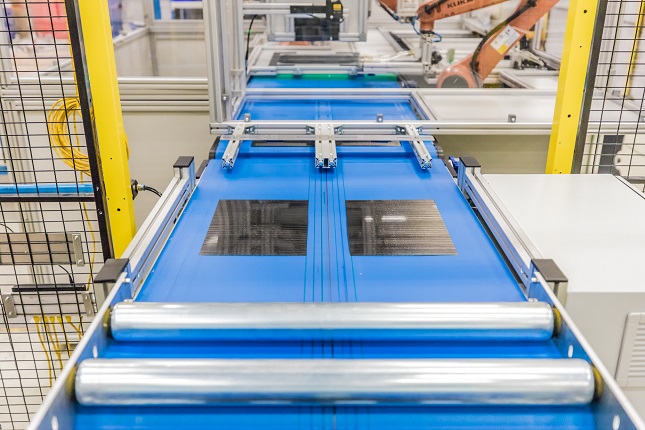

시작 이미지에 표시된 작업 셀은 동일한 프로세스 경로를 따르는 부품 제품군을 구축하기 위해 ZLP 프로젝트 PROTEC NSR의 일부로 설계되었습니다. 로봇 교육을 위한 비즈니스 사례”). "이 프로세스는 Airbus A350 후방 압력 격벽을 위해 설계되었지만 단계가 유사하기 때문에 이 라인에서 동체 패널이나 날개 덮개를 만들 수도 있습니다."라고 Krebs는 말합니다.

Kupke는 "유연한 자동화 플랫폼을 구현하려면 로봇을 위한 알고리즘, 센서 및 로봇이 생산하는 데이터를 이해하는 방법을 포함한 특정 기술 브릭이 필요합니다."라고 말합니다. "예를 들어, PROTEC NSR 생산 라인은 최대 모듈화를 목표로 설계되었습니다. 모든 모듈은 서로 연결되어 자체 구성, 수정 및 최적화 시스템을 보여주고 크기와 복잡성을 확장할 수 있습니다."

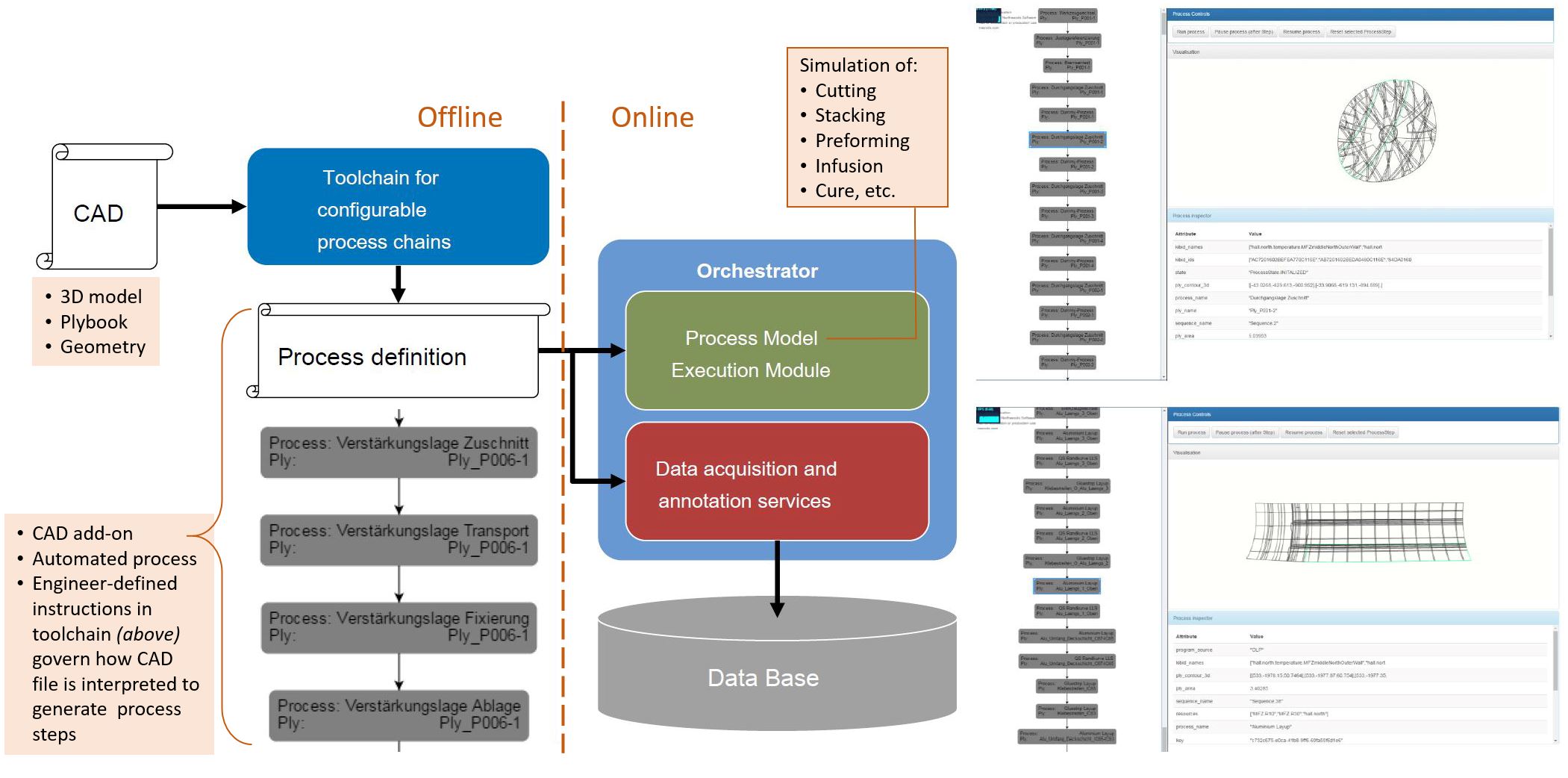

그는 그림 5와 같이 CAD 모델, 프로세스 정의, 프로세스의 시뮬레이션 및 실행을 허용하는 프로세스 모델, 제조 실행 모듈, 데이터를 수집하는 센서, 데이터에 주석을 추가하는 소프트웨어 및 저장을 위한 데이터베이스를 포함하는 모듈을 설명합니다.

“이 도표의 왼쪽에서 당신은 계획을 세웁니다. 그런 다음 실행 모듈이 해당 계획을 구현합니다.”라고 Kupke는 말합니다. “프로세스 단계에서 커터, 로봇, 건물(온도, 압력, 습도), 픽앤플레이스 중 카메라 등과 같은 모든 관련 기계 및 프로세스에서 데이터를 수집합니다. 데이터를 분석합니다. 프로세스 중 실시간으로 수집된 데이터에 자동으로 메타데이터 주석을 달아 프로세스의 디지털 트윈 기반을 형성하는 데이터베이스에 제공합니다. 디지털 트윈의 가장 중요한 점은 하나의 중앙 저장소, 하나의 진실 소스를 갖는 것입니다. 각 부품의 CAD 모델과 프로세스 정의는 단일 정보 소스의 일부입니다."

이러한 모듈이 제자리에 있으면 라인은 버튼을 눌러 자율적으로 작동합니다. CAD 모델, 생산 계획 및 카메라에서 로봇은 다음에 오는 절단 조각을 추론하고 테이블에서 찾습니다(예:100개의 다른 절단 조각). "그들은 그리퍼를 구성하는 방법을 결정하여 툴링에 집어넣고 배치할 위치를 알고 있습니다." 로봇은 생산 계획을 기반으로 모든 공정 단계에 대한 각 시작/종료 경로를 결정하고 각각이 완료되는 시점을 압니다. "일반적으로 이러한 경로는 사람이 가르칩니다."라고 Kupke는 말합니다. “하지만 우리 시스템에서는 각 경로가 자동으로 충돌 없이 실시간으로 정의됩니다. CAD 모델이나 프로세스 정의를 변경하면 추가 교육 노력 없이 로봇이 적응합니다. 하지만 부품을 완전히 바꾸면 어떻게 될까요? 이러한 유형의 자동화를 사용하면 매우 빠르게 변경할 수 있습니다. 이것이 유연한 생산으로 가는 길입니다. ZLP에서 우리의 역할은 기술 브릭을 개발하고 함께 연결하여 이 길을 닦는 것입니다.”

COVID-19 대유행은 유연한 생산의 가치를 강조했습니다. 또한 점점 더 예측할 수 없는 비즈니스 환경을 조성했습니다. Dynexa의 Bruckhoff는 “지난 2~3년 동안 모든 것이 더 불안정해졌습니다. “우리 고객은 고객에게 응답하기 위해 매우 빠른 답변을 원합니다. 새로운 온라인 생태계를 제공함으로써 우리는 전체 공급망을 더욱 경쟁력 있게 만듭니다.”

이것은 항공 업계에서 잘 알려져 있습니다. 독일 엔지니어 협회(German Association for Engineers)이자 복합 기술 센터(Composite Technology Center, CTC, COO) COO인 VDI의 항공 우주 기술 기술 부문 회장인 Marc Fette는 "우리는 수평적 및 수직적 통합을 모두 가능하게 하는 생산 라인과 전체 현장을 위한 디지털 기반이 필요합니다."라고 말합니다. 독일 스타드(Stade, Germany)는 에어버스의 R&T 자회사다. Composites 4.0의 CTC 프로젝트에는 재료 및 자산 추적, 협업 로봇, 고급 프로세스 체인 등이 포함됩니다. 그러나 Fette는 디지털 통신 및 데이터 교환을 위한 용어이자 공통 프로토콜인 온톨로지의 필요성을 강조합니다. (온라인 사이드바 "Composites 4.0 아키텍처 및 온톨로지" 참조)

그는 "특정 공장의 모든 기계와 생산 시스템에 대한 전체적인 네트워킹이 필요하지만 엔지니어링, 조달, 물류, 자재 및 프로세스 인증과 같은 분야를 포함한 전체 가치 창출 사슬에도 확장되어야 합니다. , 한편으로는. 반면에 공급업체와 같은 모든 이해 관계자는 이러한 변경 프로세스를 고려하고 참여해야 합니다. 파일럿 프로젝트는 많이 볼 수 있지만 자세히 살펴보면 회사 또는 생산 체인별로 전체적인 접근 방식에 대한 전략이 여전히 부족합니다.”

그는 계속해서 다음과 같이 덧붙입니다. “우리는 매우 큰 글로벌 공급업체 네트워크를 보유하고 있으며 디지털로 연결된 공급망으로 운영하기 위해 동일한 요구 사항을 가지고 있습니다. 당사 공급업체의 대부분은 항공기 제조업체인 Airbus와 Boeing에서 일하는 중소기업입니다. 공통 표준에 대한 논의가 없으면 이러한 문제를 공급업체에 전가합니다. 문서, 데이터 평가, 사이버 보안 등을 포함하여 모든 시스템에 대해 서로 다른 두 가지 표준 세트를 준수할 여유가 없을 가능성이 큽니다.”

Fette는 이것이 큰 아이디어임을 인정하고 항공기 OEM이 이러한 문제를 해결할 계획을 세우고 있다고 말합니다. “그러나 이와 같은 많은 장애물이 있으며 기술뿐만 아니라 사회, 경제, 인체 공학 및 법적 문제와 관련된 매우 복잡합니다. 정신적으로 변화하는 과정입니다. 우리는 시작에 불과합니다. 그러나 성공하려면 이러한 새로운 시스템이 사람에 의존하고 이러한 사람들이 OEM뿐만 아니라 전체 글로벌 네트워크에 참여해야 한다는 점을 이해해야 합니다.”

“Markets are becoming more fragmented across all industries and everyone is facing a paradigm shift,” notes ZLP’s Krebs. “Many people don’t see that as an opportunity,” adds Kupke, also of ZLP. But those who do see that opportunity envision democratized access to composites enabled by Composites 4.0, and with that, a much broader market, including applications that we are only beginning to conceive.

수지

지난 10년 동안 모든 산업 분야에서 디지털 혁신이 가속화되었습니다. 이러한 신기술의 혁명은 전통적인 제조 방식과 전 세계의 비즈니스 환경을 변화시켰으며 더욱 가속화될 것입니다. 2018년까지만 해도 디지털로 전환된 제조 회사는 전 세계 GDP에서 13조 5000억 달러를 차지했습니다. 그러나 2023년까지 이 수치는 전 세계 GDP의 53조 3천억 달러를 포함할 것으로 예상됩니다. 이 기사에서는 제조 분야의 디지털 혁신에 대해 논의하고 이 혁명을 주도하는 몇 가지 트렌드를 살펴보겠습니다. 오늘날 제조 산업의 디지털 혁신 팬데

가장 많은 데이터를 생산하고 있음에도 불구하고 제조는 다른 모든 글로벌 산업과 비교하여 디지털 혁신 노력에서 꼴찌입니다. 제조업체가 이 전환기에 내재된 문제를 극복하는 데 도움이 되는 솔루션을 만든 회사는 거의 없습니다. 다른 많은 사람들이 실패한 곳에서 우리는 어떻게 성공했습니까? 디지털 혁신에 대한 로드맵을 구축할 때 미래를 예측하고 거기에 도달하기 위해 거꾸로 계획하고 싶은 유혹이 있습니다. 보다 능동적인 접근 방식은 현재 위치를 모르면 어디로 가는지 알 수 없다는 사실을 받아들이는 것입니다. 은총알은 없습니다. 그러나 출