자동화 제어 시스템

조직에서 RPA 이니셔티브가 발전함에 따라 단순한 작업 자동화에서 크고 복잡한 프로세스로 이동합니다.

조직에서 RPA 이니셔티브가 발전함에 따라 단순한 작업 자동화에서 크고 복잡한 프로세스로 이동합니다.

로보틱 프로세스 자동화(RPA)는 디지털 서비스 제공업체(DSP) 사이에서 매우 일반적인 이름이 되었으며 모두 어떤 식으로든 이점을 보았습니다. 그러나 조직 전체에서 RPA를 확장하는 것은 전혀 다른 문제이며 조직에 매우 어려운 작업임이 입증되었습니다. Deloitte의 Global Robotics Report 2018에 따르면 RPA를 구현한 조직의 80%가 결과에 만족했지만 그 중 1%만이 지난 1년 동안 상당한 규모로 확장할 수 있었습니다(1년에 50개 이상의 봇).

이 문제의 주요 원인 중 하나는 초기에 몇 번의 성공적인 구현 후에 자동화에 대한 올바른 사용 사례를 식별할 수 없기 때문입니다. 복잡하고 대규모 프로세스에서 종단 간 가시성의 부족은 이 문제를 더욱 가중시킵니다.

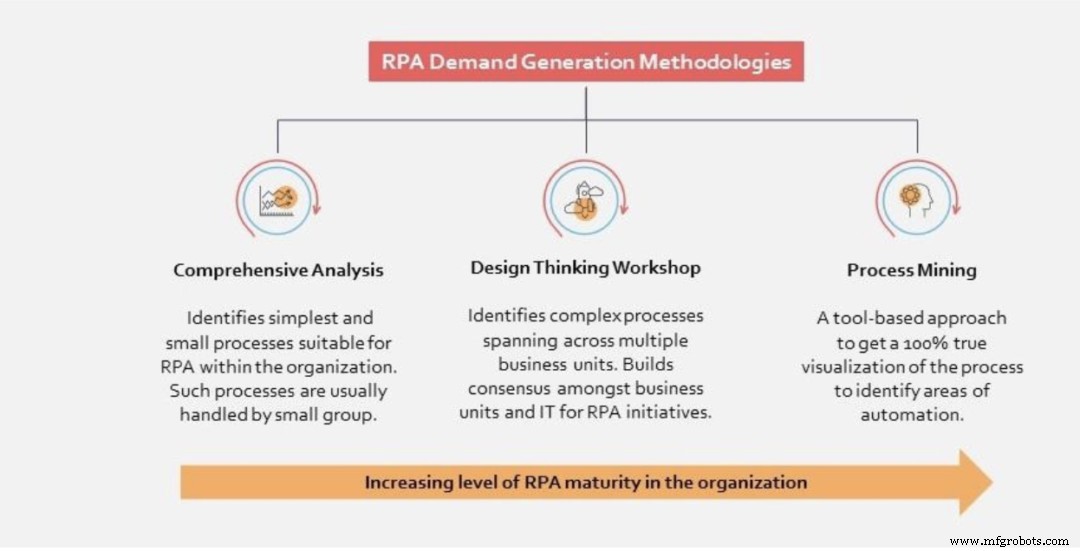

다음은 DSP의 성숙도 수준에 따라 RPA에 사용할 수 있는 안정적인 프로세스 파이프라인을 만들고 유지하는 데 도움이 될 수 있는 일련의 기술입니다.

각각에 대해 자세히 알아보겠습니다.

포괄적인 분석은 이제 막 RPA를 채택하고 여정의 초기 단계에 있는 DSP를 위한 고가치 RPA 기회를 식별하는 데 도움이 됩니다. 성숙도, 사내에서 수행된 프로세스와 아웃소싱된 프로세스의 비율, 사용 가능한 일부 또는 모든 프로세스 세부 정보를 고려합니다. 두 가지 접근 방식이 있습니다.

| 하향식 접근 방식 | 상향식 접근 방식 |

|---|---|

| 전일제 등가(FTE) 할당을 기반으로 하며 다음 운영 메트릭을 분석합니다. *운영의 FTE 강점 *이 FTE의 비용 *기능 전반의 비용 할당 *기능 전반의 FTE 할당 *수동 개입의 수준 다양한 기능 | 프로세스의 세부 사항을 파악하고 린 식스 시그마 방법론을 사용하여 프로세스를 개선하는 데 중점을 둡니다. 분석: *프로세스 복잡성 및 표준화 *프로세스의 양 및 반복성 *프로세스에서 부가가치가 없는 작업을 식별하고 제거하는 방법을 분석합니다. *조직 및 프로세스 개선을 모두 포함합니다. |

이러한 접근 방식의 결합된 결과를 기반으로 공동 솔루션 워크샵이 수행됩니다. 여기에 IT 및 비즈니스 리더십 팀이 모두 참여하여 예상 프로세스의 범위를 좁히고 ROI 예측 및 자동화 로드맵을 생성합니다. 이 기술의 목표는 프로세스 문서(현재 상태 및 예정), 프로세스 개선 기회, 자동화 기회 및 자동화 아키텍처 및 비용 예측을 제공하는 것입니다.

조직에서 RPA 이니셔티브가 발전함에 따라 단순한 작업 자동화에서 크고 복잡한 프로세스로 이동합니다. 이러한 프로세스는 여러 팀과 비즈니스 단위를 통과합니다. 예를 들어; 견적 및 송장 검증, 서비스 작업 주문 상태, 판촉 알림 서비스 등. 이는 사업부 전반에 걸쳐 프로세스에 대한 종단 간 가시성이 부족하여 불완전한 분석으로 이어집니다. 또한 이러한 프로세스에서는 사일로화된 팀 단계가 아닌 핸드오프 단계에서 많은 비효율이 발생합니다.

디자인 씽킹 워크숍은 IT 및 사업부의 다양한 이해 관계자를 모아 RPA 이니셔티브에 대한 지원과 합의를 얻습니다. 이를 통해 조직 운영에 대한 전체적인 조감도를 얻고 서로 협업하면서 자동화 전략을 구상할 수 있습니다. 사용된 기술은 다음과 같습니다.

모든 프로세스 개선은 해당 프로세스의 프로세스 모델을 만드는 것으로 시작됩니다. 이는 일반적으로 불완전하거나 오래된 프로세스 문서 또는 이해 관계자의 잘못된 인식을 기반으로 합니다. 또한 여러 이해 관계자가 동일한 프로세스를 여러 가지 방법으로 수행할 수 있으며 모두 비효율적일 수 있습니다.

프로세스 마이닝 도구는 정보 시스템에서 생성된 이벤트 로그를 사용하여 프로세스를 수행하는 모든 가능한 경로를 시각화하는 데 도움이 됩니다. 현재 상태의 정확한 As-I 흐름을 구축하고 프로세스에 대한 자세한 분석을 돕습니다.

이러한 도구는 프로세스가 실행되는 방식, 완료하는 데 걸리는 시간, 반복되는 단계 및 자동화할 수 있는 항목을 관찰합니다. 또한 경험적 데이터를 기반으로 자동화 로드맵을 구축하는 데 도움이 됩니다.

이러한 모든 통찰력은 자동화를 위한 프로세스를 검증하는 데 도움이 됩니다. 그렇지 않으면 명백한 선택이 아닙니다. 또한 이러한 도구는 프로세스를 분석하고 개별 하위 프로세스의 자동화 규모를 식별할 수 있으므로 지속적인 자동화의 이점을 측정하는 데 도움이 됩니다. 이 기술은 RPA 여정에서 이미 성숙된 조직에 적합합니다.

자동화 제어 시스템

HR의 현대화와 이에 따른 비즈니스의 디지털 혁신은 부분적으로 챗봇과 로봇 프로세스에 의존할 것입니다. 오토메이션. 챗봇은 HR의 미래에 중요한 역할을 합니다. 하지만 소프트웨어 로봇은 만능 솔루션이 아닙니다. 조직 전체의 디지털 혁신 노력에 필요한 HR 현대화에는 챗봇, 로봇 프로세스 자동화(RPA) 및 지속적인 인간 참여의 조합이 필요합니다. 챗봇:HR 솔루션의 일부 현재 대규모 조직의 HR 전문가는 전화 통화, 직원과의 채팅 등에 많은 시간을 할애할 수 있다고 VeryHR의 국제 HR 이사인 Julie Provino는 말

특히 미국 북동부 지역의 겨울 날씨는 예측할 수 없습니다. 신규 및 중고 Cat 부품 모두 모든 종류의 혹독한 조건에서 작동할 수 있지만 겨울철에 대비하여 중장비를 적절히 준비하고 유지 관리해야 합니다. 물론 기계에 예기치 않은 수리 또는 교체가 필요한 경우 당사는 중장비 서비스를 전문으로 하며 필요한 교체 장비 구성 요소를 얻을 수 있습니다. 하지만 불필요한 차질을 피하고 싶다면 다음은 겨울철 사용을 위해 중장비를 더 잘 준비하고 유지 관리할 수 있는 몇 가지 팁입니다. 올바른 보관 기계를 사용하지 않을 때는 보관 시설에 보