제조공정

압연기 롤의 이상 및 실패

롤은 압연되는 재료의 단면과 모양을 줄이는 데 사용되는 압연기의 부품을 변경하는 것입니다. 압연기에서 응력을 많이 받는 부품으로 마모되기 쉽습니다. 그들은 판형 제품 공장과 긴 제품 공장 모두에서 사용됩니다. 롤은 압연기의 가장 중요한 부분이며 압연기의 성능은 롤의 품질과 성능에 크게 좌우됩니다.

롤은 가혹한 조건에서 작동하며 그 적용은 내마모성 및 인성 등과 같은 여러 특성의 최적 조합을 요구합니다. 롤링 동안 롤은 높은 하중을 받고 롤과 압연되는 재료 사이의 접촉 영역은 마모를 겪습니다. 또한 롤은 롤링 중에 일반적으로 노출되는 기계적 및 열적 변동을 모두 견딜 수 있어야 합니다. 따라서 롤의 캠페인 수명이 제한됩니다. 캠페인 수명이 끝난 후 롤링을 계속하려면 롤을 변경해야 합니다. 표면의 상태는 롤 체인지를 결정하는 기준 중 하나입니다.

압연기에서 제거된 롤은 롤 터닝/롤 연삭 작업장에서 드레싱되고 압연기에서 다른 압연 캠페인을 위해 준비됩니다. 롤의 직경이 최소 폐기 직경에 도달하면 롤이 폐기됩니다.

압연 공장은 압연 캠페인의 길이를 연장하기 위해 모양과 프로파일을 훨씬 더 오래 유지할 수 있는 롤을 점점 더 요구하고 있습니다. 일반적으로 압연기의 롤 수명은 계획된 롤 폐기에 의해 제한됩니다. 그러나 롤 공급업체가 세심한 주의를 기울이고 압연기 작동 중에도 주의를 기울였음에도 불구하고 서비스 중에 이상 및 롤 고장이 발생합니다. 롤 파손은 롤의 부분적 또는 전체적 손실을 초래할 뿐만 아니라 압연기에서 생성된 자갈을 제거해야 하고 압연기 정지 및 압연기 장비 손상을 유발하는 압연기의 큰 재앙입니다. 이 모든 것이 밀 성능에 부정적인 영향을 미칩니다. 따라서 롤 실패를 방지해야 합니다.

롤 이상 및 실패에는 여러 가지 이유가 있을 수 있습니다. 이유 중 일부는 롤 제조업체에 기인하고 다른 이유는 압연기에 기인합니다. 롤 실패는 롤 제조업체와 압연기 모두에 기인하는 원인으로 인해 발생할 수도 있습니다.

롤 제조사의 귀인은 경도불균일, 과도한 잔류응력, 불합리한 미세조직, 낮은 재료강도, 내부응력을 형성하는 구조변형, 유효하중면적 감소를 위한 느슨한 수축 등 롤의 내부결함입니다. 롤 고장의 경우 롤에 열 응력을 유발하여 배럴 파손을 유발하는 부적절한 냉각 시스템이 포함될 수도 있습니다. 롤링 이상은 롤 파손의 원인이 될 수도 있습니다. 롤 파손의 다른 원인으로는 롤과 롤 홈의 불합리한 설계, 과도한 단일 패스 변형, 깊은 화재 균열, 피로 및 스폴링 등이 있습니다. 롤 이상 및 파손의 중요한 원인 중 일부는 아래에 설명되어 있습니다.

롤 결함 및 이상

핀홀 및 다공성은 표면에 나타날 수 있거나 표면 아래에 있을 수 있는 결함입니다. 구멍은 반짝이는 내부가 있거나 없는 윤곽선이 원형이거나 불규칙할 수 있습니다. 그들은 칠 캐스트 롤의 롤 배럴에 무작위로 분산됩니다. 반짝이는 내부는 표면 아래 결함에서 더 자주 볼 수 있으며 산화가 일어나도록 하기 위해 공기에 노출되지 않은 채 갇힌 가스를 나타냅니다. 가스는 금형 코팅이나 냉각 금형의 화재 균열에서 발생할 수 있습니다. 일반적으로 다공성으로 알려진 유사한 결함의 대체 원인은 응고 중 수지상 간 공급 부족 또는 용융물에서 발생하는 가스 발생입니다. 정적 주철 롤의 경우 구멍이 잔류 액체로 '채워져' 원형 윤곽이 있는 단단한 반점으로 표시되는 경우가 있습니다. 이 기능은 표면 품질 문제를 일으키지만 드물게 치명적인 고장으로 이어집니다. 이러한 결함은 롤 결함으로 간주됩니다.

비금속 개재물은 롤 이상입니다. 비금속 개재물은 크기와 모양이 다를 수 있습니다. 슬래그 또는 플럭스 포획과 같은 비금속 개재물 또는 몰드 또는 주조 장비에서 나오는 이물질에 대해 다양한 소스가 가능합니다. 이것은 롤 이상이며 표면 품질에 영향을 미치지만 일반적으로 대규모 롤 실패로 이어지지는 않습니다.

롤의 딱딱한 부분과 부드러운 부분은 표면 및/또는 표면 아래 결함입니다. 이러한 결함은 쉘 재료 내에서 원형 또는 반원형, 흰색 또는 회색 반점으로 나타나며 주변 모재보다 더 단단하거나 부드럽습니다. 일반적으로 국부적인 단일 결함으로 나타나지 않지만 일반적으로 롤 본체의 많은 부분에 영향을 미칩니다. 이 발생은 다른 설명이 제공될 수 있는 회전 주조 롤로 제한됩니다. 단단한 반점은 분리된 탄화철의 농도를 나타내는 반면 연질 반점은 탄화물이 고갈되거나 흑연이 풍부한 영역을 나타냅니다. 한 가지 원인은 아마도 최종 응고 직전에 쉘 금속을 통해 구심력에 의해 밀려나는 기포에 의한 편석 효과일 것입니다. 가스는 코팅재의 결합제에 포함된 결정수의 급격한 분해로 인해 발생합니다. 다른 이유는 고체/액체 계면에서 응고 중 분리에 영향을 미치는 스핀 주조 중 금형의 과도한 진동과 관련될 수 있습니다. 이것은 롤링되는 재료의 표면 마킹을 초래할 수 있는 롤 이상이지만 심각한 서비스 장애는 아닙니다.

롤 경도 변화

롤의 경우 정확한 경도 판독값을 얻기가 어렵고 경도와 다른 특성의 선형 관계는 항상 어느 정도 제한됩니다. 이는 롤 재료의 구성과 구조가 다양하기 때문입니다. 따라서 경도 판독값은 롤의 경우 도움이 되는 것보다 더 혼란스럽습니다. 경도 수치에 대한 롤 제조업체와 롤 사용자의 견해는 항상 서로 달랐습니다.

롤에서는 표면 경도만 비파괴적으로 측정할 수 있습니다. 이 2차원 측정은 일반적으로 표면 뒤의 3차원 부피를 나타내는 것으로 간주됩니다. 그러나 롤에는 주조(표면에서 멀어짐에 따라 응고 속도 감소) 및 열처리(시간-온도와 관련하여 담금질 중 표면에서 거리가 멀어짐에 따라 냉각 속도 감소)로 인한 거시적 및 미시적 변화로 인한 경도 구배가 있습니다. 변환 곡선). 추가 경도 깊이는 구성 및 열처리 방법의 영향을 받습니다.

또한 롤 재료는 매우 단단하여 가공 경화(선반 또는 연삭기) 및 템퍼링(연삭기)의 영향을 크게 받습니다. 경도는 내마모성에 영향을 미칩니다. 그러나 경도가 높을수록 모든 것이 좋아진다는 것도 옳지 않습니다. 다른 매개변수는 구성, 미세 구조 및 잔류 응력과 같은 롤 성능에 더 큰 영향을 미칩니다.

또한 롤 배럴의 표면적이 상당히 크기 때문에 롤의 경우 롤 표면에 경도 편차가 있습니다. 또한, 압연기에서 롤을 어느 정도 사용한 후에는 압연되는 열간재와 접촉하는 롤의 중심부가 뜨임 처리되어 경도가 저하되어 경도의 불균일성이 증가할 수 있다.

잔류 응력

롤에는 일반적으로 잔류 응력이 있습니다. 이러한 잔류 응력은 표면에서 2차원이고 체적에서 3차원입니다. 표면에서 반경 방향 응력은 0이고 세로 방향 응력(축)은 배럴 가장자리에서도 0입니다. 배럴의 주요 부분에서 축 방향과 원주 방향(접선 방향)은 부호와 크기가 같습니다. 롤의 축 영역에 가까운 중심선에서 접선 및 반경 방향 응력은 크기와 부호가 동일합니다. 여기서 세로 방향 대 접선/반경 방향 응력의 관계는 롤 직경 대 길이의 관계로 나타납니다. 롤의 재료 강도를 초과하는 응력은 롤의 자발적인 파손을 일으킵니다. 먼저 세로 방향 응력이 너무 높으면 균열이 축 방향에 수직일 수 있으며 접선/반경 방향 응력이 너무 높으면 먼저 축 방향으로 균열이 발생할 수 있습니다.

잔류 응력은 롤의 강도에 큰 영향을 미칩니다. 압축 강도는 피로 강도를 높이고 균열 전파를 줄이며 롤 배럴 표면과 가공 경화에서 전단 응력을 줄입니다. 인장 잔류 응력으로 인해 롤이 파손될 수 있습니다. 롤의 압축 및 인장 잔류 응력은 롤 단면에서 서로를 보상합니다. 롤에서 제어하려면 적절한 수준의 잔류 응력이 필요합니다.

단일 하중 및 열 파손으로 인한 롤 손상

롤 손상은 단일 하중으로도 발생할 수 있습니다. 롤을 압연기에 넣고 압연을 시작할 때마다 롤 표면이 평균 온도까지 가열되어 일정 시간이 지나면 안정화됩니다. 이 기간 동안 롤에는 외부가 더 뜨겁고 내부가 더 차가운 온도 구배가 존재합니다. 이 온도 구배로 인해 롤의 외부 부분이 내부 부분보다 열팽창이 더 큽니다. 이것은 외부 압축 응력과 내부 인장 응력으로 롤에 열 응력을 생성합니다. 열 인장 응력은 잔류 인장 응력에 추가되며 전체 인장 응력이 재료의 강도에 도달하면 롤 파손의 시작점이 되는 균열이 시작됩니다. 롤을 밀에 넣을 때 롤의 초기 온도는 더 낮습니다. 열 파손의 위험이 더 높습니다.

열파괴의 경우, 배럴은 원점이 배럴의 축에 또는 그 부근에 있는 반경 방향 파단선을 보여주면서 파손된다. 파손은 롤 축에 수직이며 일반적으로 배럴 길이의 중심 근처에서 발생합니다. 열 파손은 롤 배럴의 표면과 축 사이의 최대 온도 차이와 관련이 있습니다. 온도 차이는 열악한 롤 냉각으로 인해 발생하는 롤 표면의 높은 가열 속도 또는 롤 냉각의 고장 또는 롤링 캠페인 시작 시 높은 처리량으로 인해 발생할 수 있습니다. 롤의 외부 영역과 내부 부분 사이의 이러한 온도 차이는 롤의 기존 잔류 응력에 중첩되는 열 응력을 시작합니다. 예를 들어, 외부 표면과 롤 축 사이의 70℃의 온도 차이는 롤링 캠페인 시작 후 임계 단계에서 길이 방향으로 약 1,100kg/sq cm의 추가 열 응력을 유발합니다. 코어의 전체 세로 인장 응력이 코어 재료의 극한 강도를 초과하면 갑작스러운 열 파손이 유발됩니다. 이것은 밀 폴트 또는 롤 폴트일 수 있습니다.

실제로 열 파손에 중요한 세 가지 요소가 있습니다. 이는 (i) 열 구배, (ii) 코어 재료의 강도 및 무결성, (iii) 잔류 응력입니다. 실제로, 롤의 코어 재료의 강도는 낮습니다. 열 파손의 위험이 더 높습니다.

잔류 응력은 열 파손에 큰 영향을 미칩니다. 잔류 응력은 항상 외부의 압축 응력과 롤 내부의 인장 응력입니다. 이러한 응력은 홈이 롤로 가공되는 모든 영역에서 감소하지만 홈 사이의 영역에서는 높게 유지됩니다. 압연 과정에서 이러한 롤이 가열되면 잔류 응력에 열응력이 추가되고 전체 인장 응력(그루브 사이의 최대값)이 재료의 강도 한계에 도달하면 홈 사이에 열 파괴가 발생합니다.

롤의 기계적 및 물리적 손상

롤은 또한 기계적 손상이 있을 수 있습니다. 국부적인 기계적 과부하로 인해 롤의 기계적 손상이 발생할 수 있습니다. 롤에서 일부 침입, 타박상, 자국을 찾는 것은 매우 일반적입니다. 이는 롤링되는 재료와 함께 롤에 이물질이 들어갈 때 발생합니다. 롤 손상은 이물질의 경도가 높거나 롤에 깊은 인상을 줄 정도로 크기가 클 때 발생합니다. 깊은 롤 인상의 경우 롤을 가공해야 합니다.

롤의 물리적 손상은 여러 유형이 있습니다. 여기에 설명되어 있습니다.

필링은 롤의 이상 중 하나입니다. 압연하는 동안 압연 폭 내에서 롤 표면에 얇은 산화물 층이 형성됩니다. 이 산화물 층만 부분적으로 제거하는 것을 박리라고 합니다. 이 벗겨짐은 롤 표면에 여전히 붙어 있는 파란색/검정색 산화물 줄무늬와 혼합된 모 롤 재료의 은빛 원주 방향 줄무늬로 관찰될 때 쉽게 식별할 수 있습니다. 롤 표면의 산화물 층은 롤 바이트를 떠날 때 롤 표면 온도와 상승된 온도에서 공기에 노출된 시간의 함수로 성장합니다. 이 산화물 층은 압연되는 재료와 롤의 표면 속도의 차이로 인해 교번하는 전단 응력을 받습니다. 이 산화물 층의 피로 강도가 초과되면 이 층의 박리가 시작됩니다. 박리는 기본 롤 재료가 손상되지 않고 전단력에 계속 저항하면서 산화물 층만 전단되는 한 특성이 있습니다. 이 현상의 발생은 압연되는 재료의 표면 온도(스케일의 성질과 경도를 강하게 결정함), 압연 감소, 압연 냉각 및 압연 캠페인의 길이를 포함한 압연 조건에 따라 다릅니다. 롤 필링은 밀 기능입니다.

타박상 또는 기계적 마킹은 롤 배럴의 국부 움푹 들어간 곳에서 열로 인한 타박상, 화재 균열 및 압연 폭 내부 또는 외부의 압력 균열과 결합됩니다. 이러한 표시는 주로 압연기의 후면 마감 스탠드의 작업 롤에서 볼 수 있습니다. 이는 자갈, 접힌 재료 및/또는 롤링되는 재료의 차가운 끝, 롤 갭을 통과한 이물질 또는 두꺼운 스케일 입자와 관련된 국부적인 극한 과부하로 인해 발생합니다. 이러한 모든 이상은 높은 압연 속도에서 발생하면 고압은 물론 변형 및 마찰열을 유발할 수 있습니다. 이러한 조건은 롤에 국부적인 표면 손상을 일으킬 수 있습니다. 압연 공정이 통제 불능 상태가 되면 압연기 이상으로 인해 발생합니다.

밴딩은 롤의 이상입니다. 작업 롤에 나타나는 심하게 벗겨진 밝은 영역이며 원주 방향으로 배향되며 매우 거친 표면을 가진 띠 형태인 경우가 많습니다. 밴딩은 일반적으로 짧은 캠페인 시간 후에도 열간 압연기의 초기 마무리 스탠드에서 ICDP(무한 냉각 이중 주입) 작업 롤에 나타납니다. 동일한 중요 스탠드 및 위치에서 더 오랜 시간 동안 고크롬 작업 롤을 사용하는 경우에도 밴딩이 가능합니다. 쉘 재료의 고온 피로 전단 강도를 초과하는 교번 열 하중과 결합된 교번 마찰력으로 인해 1차 화재 균열 깊이 내의 표면 평행 균열이 발생하고 화재 균열 영역이 롤에서 전단될 때까지 전파됩니다. 롤 표면이 국부적으로 열화되면 전단력의 피크가 유도되어 롤 배럴 주위에 벗겨진 밴드가 매우 빠르게 발달합니다. 제거된 층은 약 0.1mm에서 0.2mm의 깊이를 가지며 이는 1차 화재의 깊이에 어느 정도 해당합니다. 이 발생은 주로 공장 조건과 관련이 있습니다.

압연되는 재료의 용접은 특히 얇은 게이지를 압연할 때 주로 후면 마감 스탠드의 작업 롤에서 롤 배럴에서 발생합니다. 낮은 압연 온도와 함께 높은 특정 압연 압력은 압연되는 재료를 롤 표면에 용접하기 위한 기본 조건입니다. 특히 자갈, 크림프 및 압연되는 재료의 접힌 끝과 같은 롤링 이상은 롤에 재료가 달라붙는 것을 선호하는 극도의 고압을 유발합니다. 따라서 심한 열 발생으로 인해 화재 또는 타박상이 추가되는 과부하 영역에서 압입 또는 심지어 박리 형태의 롤 표면의 증가된 소성 변형이 유도됩니다. 마지막 마감 스탠드의 롤 재종을 잘못 선택하면 치명적인 고착이 발생할 수 있습니다. 이 손상은 공장 상태로 인해 발생합니다.

원주형 물결 모양의 스크래치 홈은 플랫 밀에서 압연되는 재료의 가장자리와 일치하는 배럴 표면에 나타날 수 있습니다. 범위는 롤 변경 전에 롤링되는 재료의 너비 변화에 따라 다릅니다. 이 모양은 일반적으로 초기 마무리 스탠드의 작업 롤에서 관찰됩니다. 이는 초기 마무리 스탠드에서 높은 감소율과 함께 압연되는 재료 가장자리의 변형에 대한 저항 증가로 인해 발생합니다. 압연되는 재료의 가장자리가 중심보다 상당히 차갑고 가장자리에 단단한 스케일이 있는 경우 더 높은 비하중으로 인해 롤 표면의 국부적 마모가 증가합니다. 이는 합금 롤 등급이 높은 스테인리스강을 압연할 때 더 일반적입니다. 이것은 공장과 관련된 사건입니다.

때때로 압연기의 이상으로 인해 구동 모터에 의해 큰 토크 모멘트가 형성됩니다. 모터는 항상 강력하고 강력한 공장의 일부이기 때문에 큰 모멘트 축적이 발생합니다. 큰 토크 모멘트의 축적으로 인해 롤 넥은 일반적으로 전체 시스템의 가장 약한 부분이기 때문에 롤 넥 고장이 발생합니다. Roll Neck 파손 시 일반적으로 축 방향으로 45도 기울어진 파손 영역과 함께 빠르고 부서지기 쉬운 버스트의 전형적인 구조를 보여줍니다. 그러나 롤 넥의 피로-비틀림 파손은 일반 롤링 동안 드뭅니다.

롤의 저널은 단면 오류가 발생할 수 있습니다. 일반적으로 배럴에 인접한 반경의 바닥에서 시작합니다. 파단면은 반경을 따라 배럴의 측면으로 계속되고 배럴 끝면의 일부를 깎아냅니다. 충격 하중 조건에서 최대 하중은 코어 재료의 극한 굽힘 강도를 초과할 수 있으며 일반적으로 가장 높은 응력을 받는 단면적에서 파괴가 발생합니다. 롤을 떨어뜨리거나 롤 교환 중 포터 바를 잘못 사용하여 롤을 잘못 취급한 경우 롤 넥에 균열이 생기거나 더 자주 파손될 수 있습니다. 배럴 조각이 저널에 부착되어 있다는 사실은 오용 실패를 나타냅니다. 이것은 공장 결함입니다.

저널의 파손은 굽힘 파손으로 인해 발생할 수 있습니다. 파단선은 외부에서 시작하여 특히 필렛 영역에서 시작하여 피로 균열 전파 이후에 전체 단면에 걸쳐 퍼집니다. 이 파손은 저널의 극한 굽힘 강도 또는 피로 강도를 초과하는 높은 굽힘 하중에서 발생합니다. 일반적으로 열간 압연기 스탠드에서 모든 등급의 2-Hi 작업 롤로 제한됩니다. 이러한 종류의 파손은 (i) 약한 롤 설계와 결합된 높은 롤링 하중, (ii) 극단적인 굽힘력으로 인한 롤링 이상, (iii) 저널 강도에 관한 한 부적절한 롤 품질 및 (iv) 너무 작은 필렛 반경, 원주 방향 홈, 부식 등에 의해 유발된 피로 균열로 인한 노치 효과. 이것은 밀 또는 롤 결함입니다.

드라이브 엔드 토크로 인한 저널 파손의 경우, 파단면이 롤 축으로 기울어져 완전한 전단 파단을 나타낼 수 있으며, 이는 종종 원추형 파단을 형성합니다. 이러한 유형의 파손은 가장 약한 부분에서 시작되는 드라이브 끝에서 발생합니다. 이 부분은 종종 분할 링 오목부이며, 목의 중심 또는 스페이드 끝 반경의 루트에서 전파됩니다. 이것은 드라이브 끝의 토크가 저널 재료의 비틀림 강도를 초과할 때 발생합니다. 저널의 강도는 예리한 반경의 노치 효과(예:분할 링 리세스 또는 방사형 보어 홀과 같은 기타 응력 상승 요인)의 영향도 받습니다. 하중은 압연기의 설계 및 작동에 대해 정상일 수 있으며, 이 경우 롤 재료를 업그레이드해야 하거나 하중이 표준 압연기 작동을 초과할 수 있으며, 이는 차례로 롤 재료의 비틀림 저항보다 높습니다. 과부하는 (i) 스티커로 인한 밀 스톨, (ii) 압연되는 재료의 용접, 롤 간격의 잘못된 사전 설정 등과 같은 롤링 이상, (iii)과 같은 다양한 조건을 통해 경험할 수 있습니다. 압연기나 드라이브 끝단의 잘못된 가공으로 인해 잘못된 드라이브 샤프트 피팅이 발생합니다. 이것은 일반적으로 공장 결함입니다.

저널의 고장은 마모되고 고착된 베어링으로 인해 발생할 수도 있습니다. 축을 따라 또는 원주 방향으로 베어링 영역의 저널에 스코어 마크 또는 깊은 긁힘이 발생할 수 있습니다. 밀 스케일 조각이나 기타 외부 물질의 움푹 들어간 곳과 내포물이 있을 수도 있습니다. 기타 손상에는 베어링 아래 지표면의 산화 및 침식이 포함될 수 있습니다. 베어링 영역에서 회전 표시와 화재 균열이 분명할 수 있으며 극단적인 경우 목의 열 파손이 발생할 수 있습니다. 균열은 또한 오일 주입구에서 전파될 수 있습니다. 씰이 부적절하거나 손상되었거나 누락된 경우 내부 베어링 레이스와 저널 사이의 틈으로 물, 스케일 및 기타 이물질이 침입할 수 있습니다. 축을 따라 깊은 스크래치는 롤 연삭을 위해 베어링을 제거할 때 베어링과 저널 사이의 파편이 표면을 파고들어 발생합니다. 그리스 점도가 너무 낮고 베어링과 저널 사이의 간격이 잘못된 이물질과 함께 내부 베어링 링이 롤 저널을 중심으로 움직일 때 미세한 미끄러짐으로 인해 표면 손상 및 마모가 발생할 수 있습니다. 이것은 저널과 베어링 사이의 냉간 용접 및 응집과 윤활 구멍의 막힘을 유발할 수도 있습니다. 그 결과 높은 마찰 하중, 생성된 열로 인한 화재 및 베어링 고착이 포함될 수 있습니다. 저널의 과도한 마모, 윤활 부족, 타원형 가공 또는 넥 링의 잘못된 장착 또는 기타 밀봉 부족으로 인해 밀링 냉각수가 베어링 아래로 침투하여 부식을 일으킬 수 있습니다. 이것은 공장 결함입니다.

화재 균열

화재 균열은 롤 표면에서 매우 급격한 냉각 속도 하에서 형성되는 열충격 균열입니다. 롤의 회전 중에 롤 표면에 수직인 열 구배를 갖는 가열된 롤 표면이 냉각수에 의해 급냉될 때 표면 인장 응력이 축적됩니다. 인장 응력이 롤 재료의 인장 강도에 도달하면 균열(화재 균열)이 시작됩니다. 이 균열은 인장 응력 하에서만 형성됩니다.

열간 압연에 사용되는 롤 표면의 화재 균열 패턴은 롤의 수냉식으로 매우 정상입니다. 롤 바이트 개선에 도움이 됩니다. 그러나 화재 균열은 더 깊은 균열로 발전하여 스폴링으로 인한 롤 파손을 유발할 수 있습니다. 화재 균열 패턴은 롤 재료의 강도에 따라 다릅니다. 롤 재료의 강도가 높을수록 화재 균열 네트워크가 넓어지고 화재 균열이 깊어집니다. 가장 나쁜 유형의 화재 균열은 압연기가 롤 사이에 뜨거운 재료를 멈추고 수냉식이 계속 켜져 있을 때 발생합니다. 그 영향은 스탠드의 황삭 그룹에서 더 심각합니다. 큰 자갈이 있는 갑작스런 밀 정지에서는 롤 냉각을 즉시 중지하고 깊은 화재 균열을 피하기 위해 급랭 없이 롤을 정상적인 방식으로 냉각시켜야 합니다. 또한 큰 자갈이 있는 갑작스러운 분쇄기 정지 시 분쇄기를 다시 시작하기 전에 롤 표면에 깊은 균열이 있는지 검사하는 것이 좋습니다.

화재 균열에는 일반적으로 세 가지 유형이 있습니다. 그것들은 (i) 밴드 화재 균열, 사다리 화재 균열 및 (iii) 국부 화재 균열입니다.

밴드 화재 균열은 압연되는 재료의 너비와 작업 롤과 압연되는 재료 사이의 접촉 호에 해당합니다. 이러한 균열의 모양은 일반적인 모자이크 유형이지만 기존의 화염 크래이징 패턴보다 메쉬 크기가 더 큽니다. 압연 중지의 경우 압연되는 재료가 상당한 시간 동안 작업 롤과 접촉한 상태로 남아 있을 수 있습니다. Roll 표면의 온도는 접촉면에서 급격히 상승하고 열은 Roll Body 내부로 더 깊숙이 침투합니다. 유도된 열 응력은 롤 재료의 고온 항복 강도를 초과합니다. 압연되는 재료가 제거되고 롤이 들어 올려지면 롤 표면이 냉각되고 이 국부적 영역의 수축으로 인해 표면에 균열이 시작됩니다. 균열의 심각성은 접촉 시간과 냉각 속도에 따라 다릅니다. 이것은 공장 결함입니다.

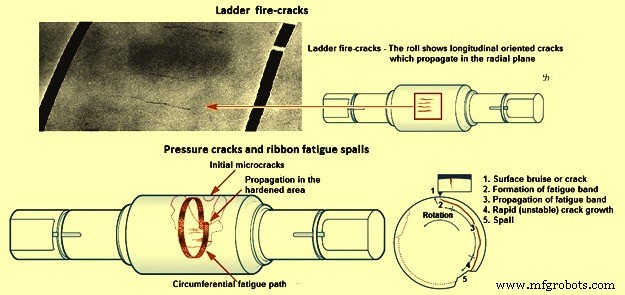

사다리 화재 균열(그림 1)은 롤 배럴의 원주 밴드 내에 있습니다. 이들은 방사상 평면으로 전파되는 세로 방향 균열입니다. 이러한 유형의 화재는 냉각 노즐 차단과 같은 냉각 부족으로 인해 시작될 수 있습니다. 롤 본체로의 확연한 열 침투로 인해 이러한 화염 균열은 일반적인 화염 균열보다 훨씬 깊습니다. 이것은 공장 결함입니다.

그림 1 롤의 사다리 화재 균열 및 압력 균열

국부적인 화재 균열의 경우 배럴은 화재 균열의 국부적 영역을 보여주며 때로는 움푹 들어간 곳이나 국부적인 폭렬과 함께 나타납니다. 이러한 균열은 이러한 국부적 영역 내에서 기계적 및 열적 응력의 조합이 배럴 재료의 항복 강도를 넘어설 때 발생하며 후속 냉각 중에 과장됩니다. 충격에 의한 타박상, 압연되는 재료의 용접, 압연되는 재료의 가장자리 또는 꼬리 끝의 압착(핀칭)과 같은 밀 이상은 이러한 종류의 손상에 대한 가능한 원인입니다. 화재 균열과 압력 균열의 조합은 리본 피로(그림 1) 또는 즉각적인 파열을 유발할 수 있기 때문에 이 손상을 매우 위험하게 만듭니다. 이것은 공장 결함입니다.

롤 피로

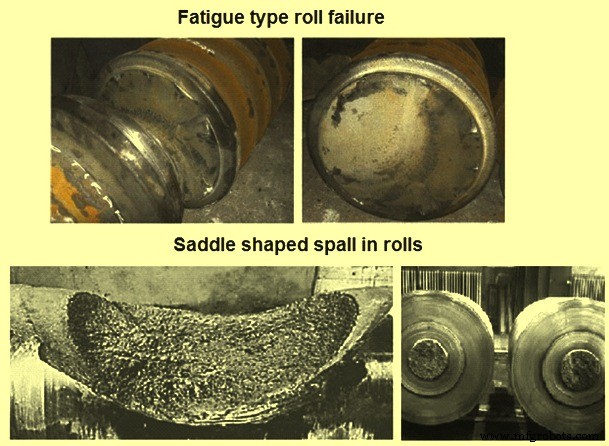

롤도 피로로 인해 손상됩니다. 피로로 인한 손상은 표면이나 지하에서 시작될 수 있습니다. 압연기의 높은 하중으로 인해 롤의 피로 문제가 발생할 수 있습니다. 피로 파손의 전형적인 예는 단면 압연기 롤의 배럴입니다(그림 2). 부식 피로도 문제가 될 수 있습니다. 부식 피로가 있으면 안전한 작동이 전혀 없으며 피로 한계가 없습니다. 롤 디자인과 높은 잔류 압축 응력을 최적화하여 공칭 응력을 줄임으로써 부식 피로를 줄일 수 있습니다. 부식피로와 관련된 또 다른 점은 안전한 운전이 전혀 없고 피로한계도 없다는 것이다. 부식 피로 파손은 응력과 시간이 교대로 발생하기 때문입니다.

때때로, 압연기에서 냉각 문제가 발생한 후, 롤에 약간의 원주 방향 화염 균열이 나타나며, 이는 어느 정도 깊이가 있으면 실제로 롤의 단면을 감소시키고 높은 하중으로 인해 낮은 사이클 피로 조건에서 롤이 파손될 수 있습니다.

그림 2 롤의 피로 유형 롤 실패 및 안장 모양의 균열

폭열

스폴링은 롤 실패의 또 다른 원인이 될 수 있습니다. 롤에는 두 가지 종류의 파편이 있습니다. 하나는 초기 표면 균열에서 시작하고 다른 종류는 표면 아래에서 시작합니다. 표면 균열은 일반적으로 국부적 과부하 및 비정상적인 압연 조건을 포함한 모든 유형의 압연 이상으로 인해 발생합니다. 롤 표면의 소성 변형이 롤의 재료가 허용하는 것보다 크면 균열이 시작됩니다.

치명적인 롤 손상을 일으키는 스폴은 항상 상대적으로 적은 회전 수로 발생하는 경향이 있습니다. 이는 균열 시작, 균열 전파 및 최종 균열 실패가 하나의 롤링 캠페인에서 발생할 수 있음을 의미합니다.

스펠에는 5가지 유형이 있습니다. 이는 (i) 안장 파열, (ii) 압력 균열 및 리본 피로 파열, (iii) 쉘/코어 계면 결합 관련 파열, (iv) 불충분한 쉘 깊이로 인한 파열, (v) 배럴 가장자리 파열입니다.

Saddle 모양의 피로 균열(그림 2)은 쉘/코어 경계면 아래의 코어 재료에서 시작되어 배럴 표면으로 발생합니다. 피로선의 다양한 강도는 코어에서 배럴 표면으로의 전파 방향을 나타내는 파편의 깊은 영역에서 볼 수 있습니다. 이러한 파편은 플레이크 흑연 철심이 있는 작업 롤에서 발생하며 주로 배럴 중앙에 위치합니다. 박리는 얇은 게이지와 단단한 재료를 압연할 때 큰 감소로 인해 높은 주기 하중으로 인해 발생합니다. 이러한 하중은 피로 한계를 넘어 코어 재료에 높은 교번 응력을 유발하고 많은 미세 균열이 형성되기 시작하여 코어 재료가 점진적으로 약화됩니다. 다음 단계에서 이러한 미세 균열은 함께 결합되고 쉘을 통해 배럴 표면으로 전파되어 크고 전형적인 안장 균열이 발생합니다. 제조 중 코어에 열적으로 유도되는 높은 잔류 인장 응력은 이러한 유형의 롤 손상을 유발합니다.

압력 균열 및 리본 피로 균열(그림 1)의 경우, 초기에 배럴 표면 또는 그 근처의 국부 과부하 영역에서 하나 이상의 압력 균열이 형성됩니다. 이러한 균열은 일반적으로 롤 축에 평행하게 배향되지만 반경 방향이 아닌 방향으로 전파됩니다. 다음 단계에서는 피로, 고양이 혀와 같은 골절 밴드가 배럴 표면에 다소 평행하게 이어지는 원주 방향으로 점진적으로 전파됩니다. 전파 방향은 롤 회전 방향과 반대입니다. 전파는 롤의 작업 표면 내에서 발생하며 깊이와 너비가 점차 증가하고 그 위에 덮인 배럴 표면의 큰 표면 균열이 뒤따릅니다. 선행 가장자리, 자갈 또는 압연되는 재료 끝의 두 배의 높은 국부 하중은 쉘 재료의 전단 강도를 초과하고 균열을 시작합니다. 후속 압연은 재료를 피로하게 하고 균열은 대규모의 자발적인 붕괴가 발생할 때까지 전파됩니다.

이중 주입 롤의 경우 완전한 야금학적 결합 영역에 도달할 때까지 약하게 결합된 계면을 따라 쉘 재료의 넓은 영역이 코어에서 분리됩니다. 이 지점에서 균열이 배럴 표면을 향해 빠르게 전파되어 큰 균열이 발생합니다. 롤을 주조하는 동안 목표는 쉘과 코어 금속 사이의 완전한 야금학적 결합을 달성하는 것입니다. Disbonding of the shell from the core during operation is favoured by any reason which reduces the strength of the bond such a (i) residuals of oxide layer between shell and core, (ii) presence of flux or slag at the interface, and (iii) excess of carbides, micro-porosities, graphite flakes or non-metallic inclusions such as sulphides etc. Other reasons for separation of the shell and core can be the excessive local overload during mill abnormalities initiating a local disbonding which continues to grow by fatigue crack propagation following the shell/core interface until a critical size is attained. This leads to a spontaneous secondary big spalling. This kind of damage can happen even if there is no metallurgical defect in the bonding zone. Excessive radial tensile stresses in the bonding zone due to abnormal heating conditions (failure of the roll cooling system, sticker etc.) can also be a reason for separation of the shell and core. This is normally a roll fault if bonding defects are present.

Spalls due to insufficient shell depth takes place when the interface between the shell metal and the core is completely welded but the depth of shell is insufficient to reach scrap diameter. The core material which contains more graphite and lesser alloy is much softer than the shell material and shows as grey in colour. As the interface follows the solidification front of the shell metal, the areas of soft core metal showing at the barrel surface, are patchy and not continuous. The depth of shell depends upon a number of factors which controls the centrifugal casting process such as metal weight, casting temperatures, and time base etc. It is when one of these critical parameters has not been met then insufficient shell depth is obtained. This is a roll fault.

Surface and/or subsurface cracks and associated spalls form on the work roll barrel in case of flat mills around 100 mm to 300 mm from the end of the barrel in a circumferential direction. These cracks are extended towards the freeboard of the barrel surface. In extreme cases, these cracks can enter into the neck radius. This cracked edge either can stick to the roll body or break out as a large spall. Excessive pressure on the end of the work roll barrel, reinforced by positive work roll bending, lack of barrel end relief of the back up roll, poor shape of the strip, thick edges (dog bone shape) or wrong set-up process induces a local overload which exceeds the shear strength of the work roll material. Excessive wear profiles due to long campaigns can cause localized overloads at the barrel ends which favour the initial crack. Continued rolling propagates the crack, exiting at the freeboard and failure then occurs. This is a mill fault.

Damage of steel roll due to hydrogen

Hydrogen (H2) can cause two types of problems in steel rolls. One is special fatigue shown by starting of one or more round of cracks perpendicular to the longitudinal direction of rolls and growing conically into both the directions. It takes a long time until this fatigue becomes evident. The cracks do not really work as stress raisers through bending. The cracks are situated more or less in the stress free area and it is only the thermal stress which really alternates from campaign to campaign. These rolls are in service for many years until the problem become evident. It has been observed that these phenomena always start in the upper barrel end, upper neck, where hydrogen concentrates during solidification and where during primary cooling in that volume and where the ferrite-austenite transition takes place last. It is really a progressive fatigue situation, however the only stresses in this area are related to residual and thermal stress and the number of alterations of loads is very small. But ultimately H2 is found to be active.

The second H2 related issue is that delayed brittle fraction happens unexpectedly, without any rolling load on the roll. Sometimes it happens when rolls are still on stock, even years after delivery. This phenomenon is well known. The material is made brittle by H2 and when subjected to a load, sooner or later (depending on the content of H2 and the stress) the roll begins to disintegrate without any sign of deformation, not even anywhere in the area of fracture topography which shows only cleavage face.

H2 is critical for steel only as long as the atoms of H2 are dissolved in the microstructure and can move by free diffusion. As soon as two atoms combines into H2 gas and is present in cavities or porosity, the gas is no more harmful. Shrinkage cavities are the traps for catching H2. Hence, H2 related failure is not normally found in rolls with large shrinkage cavities. Since the cast rolls always have at least micro cavities, the tolerable content of H2 is much higher than the forged rolls.

제조공정

이 문서에서는 압연기란에 대해 알아봅니다. 작동 원리 및 6가지 압연기 이미지와 함께 설명합니다. 또한 다운로드할 수 있습니다. PDF 파일 이 게시물의. 압연기 및 유형 압연기는 광범위하게 사용되는 공정이며 장비 비용 측면에서 가장 비싼 공정입니다. 성형에 의해 생산되는 금속의 거의 90%를 차지합니다. 롤링 프로세스 , 작업은 계면 마찰로 인해 롤 세트를 통해 당겨지고 압축력은 공작물의 두께를 줄이거나 단면적을 변경합니다. 압연기에 사용되는 롤의 유형은 모양, 크기 및 롤과 롤의 윤곽 사이의 간격에 따라 다릅니다

롤링이란 무엇입니까? 금속 가공에서 압연은 금속 스톡이 하나 이상의 롤 쌍을 통과하여 두께를 줄이고 두께를 균일하게 하고 원하는 기계적 특성을 부여하는 금속 성형 공정입니다. 개념은 반죽을 굴리는 것과 유사합니다. 압연은 압연된 금속의 온도에 따라 분류됩니다. 금속의 온도가 재결정 온도보다 높으면 이 과정을 열간 압연이라고 합니다. 금속의 온도가 재결정 온도보다 낮으면 이 공정을 냉간 압연이라고 합니다. 용법상 열간압연은 다른 어떤 제조공정보다 많은 톤수를 처리하고 냉간압연은 모든 냉간가공공정 중 가장 많은 톤수를 처리한다.