제조공정

크로스컨트리 압연기에서 철강 및 주요 장비 압연

대부분의 철강 제품은 연속 주조기의 주조 제품에서 일련의 압연 및 마무리 작업을 통해 압연됩니다. 이 과정을 단순 압연이라고 합니다. 지름이 같고 축이 같은 평면에 있는 두 개의 롤이 같은 회전 속도로 반대 방향으로 회전하고 압연되는 재료가 기계적 특성이 균질하고 외부의 힘에 의해서만 작용됩니다. 롤.

압연은 가장 중요한 금속 성형 공정입니다. 철 및 비철 금속 및 합금의 95% 이상이 압연을 통해 사용 가능한 형태로 가공됩니다. 압연 금속의 사용 가능한 모양은 판, 시트, 스트립, 호일 및 레일, 빔, 채널, 앵글, 바, 로드 및 이음매 없는 파이프 등과 같은 다양한 섹션입니다. 두 가지 일반적인 압연 공정은 열간 압연 및 냉간 압연입니다.

열간 압연기의 주요 기능은 잉곳/빌렛/블룸/슬래브(강철 철도 차량)를 담금 온도 지점에 가깝게 재가열한 다음 전기 모터로 구동되는 연속적인 압연 스탠드를 통해 더 얇고 길게 압연하는 것입니다. 강철 철도 차량은 1차 에너지원으로 고체/액체/기체 연료를 사용하여 재가열로에서 약 1,250℃까지 가열되었습니다. 가열된 강철 철도 차량은 형상이 변형되면서 크기가 감소되고 길이가 증가하는 패스 수로 조압기에서 압연됩니다. 이 프로세스는 중간 및 마무리 밀에서도 계속되며 각 밀에서 여러 패스가 있습니다. 압연이 진행됨에 따라 제품의 길이가 증가하고 소재의 크기가 줄어들며 매 스탠드마다 속도가 증가하며 끝부분에서 속도가 가장 빠릅니다.

열간 압연에서 재료는 재결정 온도보다 높은 온도에서 압연됩니다. 열간 압연의 장점은 두 가지입니다. 첫째, 고온에서 압연될 재료의 강도가 감소합니다. 따라서 변형에 필요한 압축력이 비교적 적으므로 압연 작업에 더 작은 용량의 압연 스탠드를 사용할 수 있습니다. 재결정 온도보다 높은 온도에서 재료를 압연하는 두 번째 장점은 변형 경화 없이 많은 양의 소성 변형을 부여할 수 있다는 것입니다. 변형 경화의 경우 더 많은 변형이 발생하여 재료를 단단하고 취성으로 만들면서 변형 응력이 증가합니다. 그 결과 소재가 점점 변형되기 어려워지고, 그 한계를 넘어 변형이 일어나면 각종 결점이나 결점이 생긴다.

압연 공정은 일반적으로 일련의 롤을 통해 금속 표면에 가해지는 기계적 힘을 포함하여 크기(폭 및 두께)를 줄여 특정 모양과 크기를 생성합니다. 빌렛, 블룸 또는 슬래브의 잉곳 또는 연속 주조 제품은 열간 압연을 통해 다양한 제조 형태를 생산하기 위한 기본 재료입니다. 이러한 제품의 대부분은 단조, 판금 가공, 와이어 드로잉, 압출 및 기계가공 등과 같은 후속 제조 작업의 시작 재료입니다.

압연 기술은 압연 이론일 뿐만 아니라 압연기 또는 압연 롤의 하드웨어 기술, 압연 상태를 관찰하는 측정 기술, 재료를 정교하게 만드는 야금 기반 소프트웨어 기술, 압연 제품의 정확한 두께와 형상, 윤활 기술로 Roll 수명 연장 및 압연 하중 감소. 최고의 압연 기술은 압연 이론으로만 실현되는 것이 아니라 주변 기술의 발전으로 촉발됩니다.

토크와 파워는 롤링의 두 가지 중요한 구성 요소입니다. 토크는 롤에 토크를 적용하고 공작물 장력을 사용하여 압연기에 동력이 가해지는 동안 회전 운동을 생성하기 위해 롤에 가해지는 힘의 척도입니다. 압연기에서 동력은 주로 (i) 강철을 변형하는 데 필요한 에너지, (ii) 마찰력을 극복하는 데 필요한 에너지, (iii) 피니언 및 동력 전달 시스템에서 손실되는 동력의 네 가지 방식으로 소비됩니다. , 그리고 (iv) 다양한 모터의 전기적 손실.

특정 초기 재료에서 원하는 모양과 두께를 얻으려면 통과 일정(드래프트 일정 및 통과 번호 포함)을 결정해야 합니다. 두 가지 방법이 있습니다. 하나는 과거 데이터에서 합격 일정을 찾아 결정하는 방법이고, 다른 하나는 롤링 이론으로 합격 일정을 계산하여 결정하는 방법입니다. 두 번째 방법은 압연하중과 토크를 이용하여 압연기의 용량한계 부근에서 Pass Schedule을 계산하고, 산출된 Pass Schedule을 조정하여 압연제품이 압연될 때 요구되는 형상과 치수가 되도록 결정한다. 마지막 패스에서. 첫 번째 방법은 과거 경험이 전혀 없는 범위에서 압연조건에 대한 강도를 나타내지만, 조건이 상당히 다르기 때문에 완전히 새로운 강종과 제품 및 크기를 압연하는 경우에는 도움이 되지 않는다. 과거 경험에서.

압연 과정에서 재료가 회전하는 두 개의 원통형 롤 사이를 통과하도록 하여 재료에 높은 압축 응력을 가함으로써 영구 변형이 달성됩니다. 롤은 평평하거나 홈이 있을 수 있으며 서로 고정된 거리를 유지합니다. 롤은 전기 구동 시스템(모터, 기어박스, 스핀들 및 커플링)을 통해 반대 방향으로 회전합니다. 롤의 회전 방향에 따라 입력 재료는 한쪽 끝에서 롤 사이의 틈으로 들어가고 다른 쪽 끝에서 단면이 축소되어 나옵니다. 롤 틈 면적은 롤의 단면적보다 작게 유지됩니다. 입력 재료(철도 차량). 압연된 재료의 원하는 최종 모양을 얻으려면 일반적으로 여러 세트의 회전 롤에 재료를 통과시켜야 합니다. 각 패스 동안 강철 철도 차량은 단면적이 감소하면서 서로 다른 롤 갭 세트를 통과합니다.

긴 제품은 일반적으로 초기 투입 강재의 단면적과 완제품의 최종 단면적의 비율에 의해 결정되는 여러 패스로 압연됩니다. 각 압연 패스에서 단면적이 감소하고 압연되는 강재의 형태와 크기가 점차 원하는 프로파일에 접근합니다.

베어링에 장착된 롤의 전체 어셈블리는 베어링 블록(초크라고 함)에 고정되며, 이 블록은 차례로 롤 간격 조정 설비와 롤 구동 장치가 완비된 두 개의 주조 프레임(하우징) 사이에 고정됩니다. 전체 설정을 압연기 스탠드라고 합니다. 하나 또는 유사한 투입 재료 그룹으로부터 완제품 압연 제품을 얻기 위해 다른 필수 및 관련 장비와 결합된 하나 이상의 압연 스탠드를 압연기라고 합니다.

크로스 컨트리 압연기

넓은 의미에서 압연기는 압연 및 보조 작업을 모두 수행하는 일련의 장비와 함께 일련의 롤 스탠드로 구성됩니다. 재가열로에서 가열된 강재는 다른 작업이 수행되는 압연기로 운반됩니다. 이러한 작업은 (i) 압연기에서 가열된 강재의 압연, (ii) 압연 중인 재료를 한 롤 스탠드에서 다른 롤 스탠드로 이동, (iii) 일부 압연기의 경우 재료의 회전 또는 비틀림 및 전단으로 구성됩니다. (iv) 압연 후 철강 제품 운송, (v) 일부 공장의 냉각 베드에서 압연 재료 냉각, (vi) 압연 제품의 절단, 마킹 또는 스탬핑 및 (vii) 트리밍, 포장 및 재고로 운반 완제품.

압연기는 롤 스탠드의 배열 때문에 크로스 컨트리 압연기로 불립니다. 이 압연기에서 롤 스탠드의 중심선은 서로 평행하고 압연되는 재료는 압연 방향에 수직으로 이동합니다. 이송 및 스키드 테이블은 작업물의 이동 방향을 반대로 하고 한 세트의 롤 스탠드에서 다른 세트로 운반하기 위해 이러한 밀에서 사용됩니다. 크로스 컨트리 밀의 특징 중 하나는 공작물이 충분히 짧아서 한 조각이 밀 스탠드를 떠나 다른 조각이 밀 스탠드로 옮겨질 수 있다는 것입니다.

크로스컨트리 공장에서는 롤 스탠드가 흩어져 있습니다. 이 압연기는 연속 압연의 개념을 기반으로 하지만 스탠드가 너무 멀리 떨어져 있어 조각이 다음 롤 세트에 들어가기 전에 한 세트의 롤을 떠나야 합니다. 이러한 압연기는 크기나 모양으로 인해 루프 압연에 적용할 수 없는 압연 섹션에 유용합니다.

크로스 컨트리 압연기에서 일반적으로 사용되는 압연 스탠드에는 일반적으로 두 가지 유형이 있습니다. 이 스탠드는 2-high 스탠드와 3-high 스탠드입니다. 이 스탠드 분류는 하우징에 롤을 배열하는 방식을 기반으로 합니다. 일반적으로 2-high 스탠드는 2개의 롤로 구성되며, 하나는 다른 롤 위에 배열됩니다. 유사하게, 3-하이 밀에는 3개의 롤이 서로 위에 배열되어 있습니다. 2-high 스탠드에는 두 개의 롤이 있습니다. 하나는 상단 롤로 알려져 있고 다른 하나는 하단 롤로 알려져 있습니다. 2-하이 스탠드가 있는 밀에서 압연은 한 방향으로만 이루어집니다. 역방향 압연의 경우 압연기는 역방향이어야 합니다. 밀이 반전되지 않은 경우 풀오버 유형 2개의 하이 스탠드가 사용됩니다. 이 경우 한 패스에서 압연된 강재는 다음 패스에서 추가 압연을 위해 일반적으로 롤 상단의 공급 측으로 옮겨집니다.

3-하이 롤 스탠드에는 탑 롤, 미들 롤, 바텀 롤로 구성된 3개의 롤이 있습니다. 강재는 두 개의 롤을 통해 한 방향으로 공급된 다음 다른 쌍을 통해 반전됩니다. 중간 롤은 각 급지에서 공통입니다. 3-하이 롤 스탠드는 모터 및 기어 구동 회전 방향을 반대로 하지 않고 압연되는 강철봉의 방향을 반전시키는 데 사용됩니다. 하나의 간격(하단 롤과 중간 롤 사이)은 막대를 한 방향으로 가져가고 다른 간격(상단 롤과 중간 롤 사이)은 막대를 다른 방향으로 가져갑니다. 바를 하부 갭의 고도에서 상부 갭으로 이동시키기 위해 틸트 테이블을 사용할 수 있습니다. 테이블 전체를 위아래로 움직이는 리프트 테이블과 같은 막대를 이동하는 다른 방법도 사용됩니다.

2-high 롤 스탠드에서는 롤 중 하나(상단 또는 하단) 또는 두 롤 모두 구동됩니다. 3-high 롤 스탠드의 경우 1개 또는 2개의 롤이 구동되고 밸런스 롤은 마찰에 의해 회전합니다. 3단 스탠드에서 두 개의 롤을 구동하는 경우 일반적으로 상단 및 하단 롤이 구동되고 중간 롤은 마찰 구동됩니다.

크로스 컨트리 유형 압연기에서 롤 스탠드는 공작물이 동시에 두 개 이상의 롤 스탠드에 있지 않도록 배열됩니다. 롤 스탠드가 나란히 위치하기 때문에 공작물이 다양한 스탠드의 롤 바이트에 측면으로 전달됩니다. 많은 크로스 컨트리 밀에서 공작물의 압연은 양방향으로 이루어집니다. 이러한 압연기에서는 매 패스 후에 압연 방향이 바뀌기 때문에 압연 제품의 품질에 긍정적인 영향을 미칩니다.

각 패스에서 단면이 감소하고 길이가 증가합니다. 즉, 각 스탠드에서 가장 긴 강철 조각을 수용할 수 있는 시설이 있어야 하며 이는 당연히 공장의 양쪽에 모두 적용됩니다.

단일 드라이브를 사용하는 크로스 컨트리 밀에서 달성할 수 있는 최대 감소에는 제한이 있습니다. 특히 압연기에서 한 번에 두 개 이상의 강재가 압연되도록 설계된 경우에는 더욱 그렇습니다. 따라서 유입되는 강재의 크기는 일반적으로 상당히 작습니다. 또한 이러한 밀에서 2-높은 스탠드는 첫 번째 스탠드의 상단 롤이 높이가 두 번째 스탠드의 하단 롤과 일치하도록 하는 방식으로 설정될 수 있으며, 이런 식으로 조각을 따라 앞뒤로 교대로 처리할 수 있습니다. 스탠드 라인. 동일한 크로스 컨트리 어셈블리에 2-high 스탠드와 3-high 스탠드의 조합이 있는 경우 3-high 스탠드의 센터 롤은 연결된 2-high 스탠드의 구동 롤에 해당합니다.

대안적인 배열은 크로스컨트리 스탠드 앞에 홀수번의 패스(예:3에서 5)만 수행한 다음 강철을 크로스컨트리 스탠드로 통과시킬 수 있는 단일 황삭 스탠드가 선행되도록 하는 것입니다. 이 레이아웃은 더 높은 단면의 입력 재료를 굴리는 데에도 사용할 수 있습니다.

다른 열간 압연기와 마찬가지로 크로스컨트리 압연기에서 압연은 강재의 재결정 온도 이상에서 수행됩니다. 압연 중 압연 중에 변형되는 결정립은 재결정화되어 등축 미세 조직을 유지하고 강재가 가공 경화되는 것을 방지합니다. 이러한 압연방식에서 열간압연강재 제품은 기계적 성질 및 변형유도 잔류응력에서 방향성이 거의 없다.

크로스 컨트리 유형의 밀 레이아웃은 낮은 용량의 압연기에 사용됩니다. 이 레이아웃은 일반적으로 밀에 사용할 수 있는 공간이 제한되어 있기 때문에 채택됩니다. 크로스 컨트리 유형의 밀 레이아웃은 밀에서 압연될 수 있는 철강 제품의 최대 길이를 제한합니다.

크로스 컨트리 밀은 일반적으로 원형, 철근, 정사각형, 플랫 또는 섹션 등과 같은 성형 철강 제품을 압연하는 데 사용되는 열간 압연기입니다. 성형 철강 제품은 일반적으로 '장형 제품'이라는 일반적인 이름으로 알려져 있습니다. 절단기, 트리밍 기계 및 도구는 압연기에서 사용됩니다. 대부분의 압연기는 오픈 트레인, 2-high 또는 3-high 유형입니다. 밀 모터와 롤링 스탠드 사이의 기계적 연결은 v-벨트 및 풀리 유형 또는 감속 기어 유형입니다. 시스템에는 부하 변동을 방지하기 위한 플라이휠 장치가 있습니다.

주요 장비 – 크로스컨트리 압연기의 주요 설비는 다음과 같습니다.

재가열로

재가열로는 열에너지의 주요 소비자입니다. 퍼니스의 작동 특성은 전체 압연기 공정에서 중요한 역할을 합니다. 재가열로는 버너 및 폐열 회수 시스템과 같은 연소 장비가 장착되어 있습니다. 기타 관련 장비에는 푸셔 및 추출기 등과 같은 충전 및 배출 시스템이 포함됩니다. 일반적인 재가열로는 예열, 가열 및 담금 영역이 있어 압연 과정에서 원하는 온도 프로파일을 점진적으로 증가시키고 유지합니다.

재가열로는 여러 가지 방법으로 분류할 수 있습니다. 분류는 (i) 재가열로가 연소식일 수 있는 가열 방식 또는 연소로가 석탄, 오일 또는 가스 연소일 수 있는 전기 가열 방식, (ii) 재가열로가 다음과 같이 분류될 수 있는 열 회수 메커니즘을 기반으로 합니다. 축열식 또는 환열식 재가열로가 더 일반적으로 사용되며 (iii) 재가열로가 배치식 또는 연속식일 수 있는 장입 방법. 회분식 재가열로에서 장입된 재료는 압연 온도까지 가열될 때까지 노상에서 고정된 위치에 남아 있습니다. 연속식 재가열로에서는 장입물이 로를 통과하여 내부로 진행되면서 압연온도까지 가열된다.

연속 재가열로는 가열 구역에서 철강 스톡의 움직임에 따라 추가로 분류할 수 있습니다. 가장 인기있는 연속 유형의 용광로는 푸셔, 회전 노상, 보행 빔, 보행 노상 또는 롤러 노상 유형이 있습니다. 대부분의 압연기는 연속식 재가열로를 갖추고 있다.

연속 재가열로에서 압연되는 재료는 일단(공급단 또는 장입단)에서 도입되고, 이는 로를 통해 이동하고 다른 끝(배출단)에서 배출됩니다.

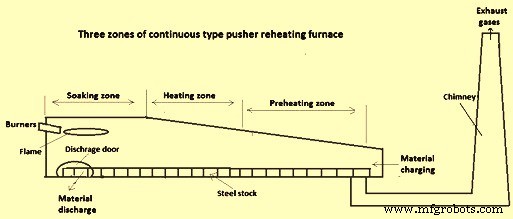

퍼니스의 길이에는 온도 구배가 있습니다. 일반적으로 재료와 연소 가스는 서로 반대 방향으로 움직입니다. 연속로는 온도 구배에 따라 (i) 예열 영역, (ii) 가열 영역, (iii) 담금 영역의 세 영역으로 나뉩니다(그림 1).

그림 1 3존 푸셔형 연속 재가열로

연속 재가열로는 (i) 가열 영역의 수(1~5개, 상단 또는 상단-하단), (ii) 재료 이동 방식(푸셔, 워킹 빔, 워킹 로, 로터리 로 또는 롤러)에 따라 추가로 분류됩니다. 난로), (ii) 열 회수를 기반으로 하는 재가열로는 재생식 또는 회복식일 수 있습니다.

푸셔 재가열로는 크로스 컨트리 유형 압연기에서 더 일반적으로 사용됩니다. 이러한 용광로의 푸셔에서 차가운 강철 스톡은 장입 측의 푸셔의 도움으로 앞으로 밀려납니다. 이 퍼니스는 빌렛/연필 잉곳 또는 블룸의 더 작은 섹션을 가열하도록 설계되었습니다. 푸셔 퍼니스의 노로는 일반적으로 길이가 짧고 퍼니스를 통해 강철 스톡이 쉽게 통과할 수 있도록 배출 끝을 향해 길이 방향으로 아래쪽으로 기울어져 있습니다. 그러나 현재 푸셔 용광로는 최대 30m(미터) 길이의 노로 더 길다. 장입단에서 푸셔로 장입된 마지막 조각을 밀어서 강재를 앞으로 이동시킨다. 연속적인 재료 라인에 대해 냉간 강재를 누를 때마다 가열된 조각이 압연기에 공급되는 롤러 테이블의 엔드 도어를 통해 배출 끝단에서 배출되거나 측면 도어를 통해 압연기 롤러 테이블로 밀려납니다. 적절한 수동 또는 기계적 수단으로, 또는 기계적 추출기에 의해 엔드 도어를 통해 회수됩니다.

퍼니스의 처리량을 증가시키기 위해 퍼니스의 프로파일을 단일 구역에서 다중 구역으로 변경하고 버너를 둘 이상의 위치(예:전면 연소, 측면 연소, 바닥)에 배치하여 추가 연소 구역을 도입합니다. 또는 최고 가열로.

두 개의 연소 구역이 있는 재가열로는 단일 연소 구역로보다 온도 구배에 대해 더 나은 결과를 제공합니다. 그것은 두 개의 연소 구역으로 구성됩니다. 담그기 및 가열. 이러한 재가열로에서 버너는 담금 영역에서 전면 소성 및 가열 영역에서 상부 및 측면 소성으로 배열됩니다. 재가열로에서 무거운 물질을 가열해야 하는 경우 전체 온도 수준과 생산성을 높이기 위해 3, 4 또는 5개의 연소 구역을 사용할 수 있습니다. 이러한 요구 사항을 충족하기 위해 2개 또는 3개의 가열 영역이 각각에 장착된 버너와 함께 로에서 표준입니다. 이 맞춤형 설계는 예열 영역의 끝에서 더 높은 온도를 가질 수 있게 하여 영역의 길이를 단축하고 고온 영역의 전체 길이를 증가시킵니다. 결과적으로 용광로에서 철강 스톡의 가열이 더 집중됩니다.

푸셔 유형 용광로의 장점은 (i) 단위 자본 투자당 높은 생산량, (ii) 높은 노상 면적 효율성 및 활용된 단위 공간당 높은 특정 생산량, (iii) 충전 및 배출 용이성, (iv) 점진적인 온도 상승입니다. 모든 등급의 차가운 재료를 충전할 수 있고 (v) 모든 온도 수준에서 가열 속도를 더 잘 제어할 수 있습니다. 푸셔형 로와 관련된 단점은 (i) 로 내부에 쌓이는 것을 방지하기 위해 접촉면이 정사각형이어야 하기 때문에 장입물의 단면적을 제한하고, (ii) 소량 또는 얇은 두께의 철도 차량을 효율적으로 가열할 수 있는 유연성이 없다는 것입니다. , (iii) 수냉식 스키드를 유지하는 것이 약간 어렵고 수냉식 스키드를 사용할 때 철도 차량의 두께를 최대 300mm에서 350mm로 제한합니다.

압연기 장비

크로스 컨트리 압연기는 압연 공정을 쉽고 효율적으로 실행하는 데 함께 기여하는 여러 장비로 구성됩니다. 압연기의 일부는 압연작업을 구성하는 데 필수적이며, 대부분은 압연기의 생산성과 효율성을 향상시키기 위해 사용되는 추가 장비입니다. 이 압연기에 사용되는 주요 장비는 다음과 같습니다.

밀 하우징 – 밀 하우징은 압연기 어셈블리를 제자리에 고정하기 때문에 압연기의 가장 중요한 구조 중 하나입니다. 하우징은 초크 어셈블리, 조정 및 기타 메커니즘을 유지하고 적절한 위치를 유지하는 압연기의 요소입니다. 따라서 구성 및 치수는 관련 요소의 크기를 고려해야 합니다. 롤링 동안 롤에 작용하는 힘은 조정 메커니즘의 너트를 통해 롤에 완전히 전달됩니다. 압연 스탠드의 하우징은 높은 강성, 하중을 견딜 수 있는 충분한 강도, 설계의 단순성 및 최소 생산 비용을 요구합니다. 단순한 형태(직사각형 단면)의 일체형 캐스트 하우징은 황삭기에 사용됩니다. 이를 '폐쇄형' 주택이라고 합니다. 일부 압연기에서는 하우징에 분리 가능한 상단이 있어 특히 선형 압연기에서 롤을 쉽게 제거할 수 있습니다. 이러한 하우징을 '개방형' 하우징(볼트로 기둥에 연결된 상단 빔)이라고 합니다. 이러한 유형의 하우징은 롤 교체가 잦은 곳에 사용됩니다.

밀 베어링 – 롤의 하중이 베어링과 어셈블리(초크)로 전달됩니다. 밀 베어링은 세 가지 유형으로 분류할 수 있습니다.

첫 번째 유형은 슬라이더 베어링입니다. 슬라이더 베어링은 두 가지 범주로 더 분류할 수 있습니다. 금속 부시가 있는 슬라이더 베어링은 마찰 계수가 높고 수명이 비교적 짧습니다. 고온 및 고압으로 인해 다른 베어링을 사용할 수 없는 경우에 사용됩니다. 비금속 부시 베어링은 슬라이더 베어링의 모든 장점을 가지고 있습니다. 또한 비용이 저렴하고 속도가 크게 변하거나 역전될 수 있는 경우 롤에 우수한 베어링을 제공합니다. 또한, 마찰 계수도 매우 낮습니다. 저용량 크로스컨트리 공장에서 가장 일반적으로 사용되는 베어링입니다.

두 번째 유형의 베어링은 유체역학적 베어링입니다. 유체역학 베어링은 롤 넥을 완전히 둘러싸고 베어링 표면은 액막으로 분리됩니다. 고속에서 마찰 계수가 낮습니다. 또한 수명이 매우 길고 공간 요구 사항이 적습니다. 이로 인해 많은 역전 방지 스탠드에서 마찰 방지 베어링의 대체품으로 광범위하게 적용되었습니다. 그러나 속도가 상대적으로 높고 거의 일정한 용도로 사용이 제한됩니다. 이러한 종류의 베어링은 평압연, 선재 압연과 같이 높은 감속으로 인해 하중이 매우 큰 곳에 사용됩니다.

세 번째 유형의 베어링은 마찰 방지 베어링입니다. 이 베어링에는 구름 접촉이 있는 모든 유형의 베어링이 포함됩니다. 그러나 테이퍼 롤러 베어링만 여러 열 시리즈의 압연기에 사용됩니다. 마찰 방지 베어링의 주요 이점은 마찰이 적고 저속에서 작동하는 능력입니다.

롤 – 롤은 일반적으로 압연기의 주요 소모품이며 매우 고가의 소모품입니다. 압연기에서 가장 중요한 부품입니다. 금속 가공물의 변형은 롤에 의해 직접 수행됩니다. 압연 응력은 먼저 롤에 가해진 후 압연기의 다른 섹션으로 전달됩니다. 따라서 롤은 가공 중인 금속보다 더 단단하고 변형에 강해야 했습니다.

성형 제품은 홈이 있는 롤 사이에서 압연됩니다. 그루브는 롤 터닝 머신으로 절단되며, 짝을 이루는 롤에서 이 그루브는 강재가 통과하는 통과를 형성하여 목표 단면을 얻습니다. 압연되는 강재는 최종 형상이 되기까지 많은 과정을 거칩니다. 롤 패스는 (i) 황삭 패스 또는 브레이크다운 패스, (ii) 리더 패스 및 (iii) 마무리 패스로 분류됩니다. 황삭 패스는 단면적을 줄이기 위한 것입니다. 리더 패스는 단면을 최종 모양에 가깝게 만드는 반면 마무리 패스는 강재의 최종 또는 필요한 단면을 제공합니다.

롤은 압연기에서 강철을 압연하는 데 사용되기 때문에 롤의 성능은 사용되는 재료와 사용 중에 받는 하중을 비롯한 여러 요인에 따라 달라집니다. 롤 설계는 롤링 하중, 롤 강도 및 롤링에 사용할 수 있는 토크에 의해 적용되는 제한의 영향을 받습니다. 롤의 재료는 자체 소성 변형 없이 철도 차량을 소성 변형시키는 하중을 견딜 수 있어야 합니다.

금속 가공물의 변형은 롤에 의해 직접 수행됩니다. 압연 응력은 먼저 롤에 가해진 후 압연기의 다른 섹션으로 전달됩니다. 결과적으로 롤은 가공 중인 금속보다 더 단단하고 변형에 더 강해야 했습니다. 철제 롤을 특정 롤 스탠드에 사용할지 여부는 수행해야 하는 특정 의무에 따라 다릅니다. 롤 선택을 위해 고려해야 할 중요한 특성에는 인성, 열 균열 저항성, 충격 하중 또는 내마모성이 포함됩니다. 특정 롤의 선택은 생산 요구 사항, 초기 비용 및 필요한 특정 품질 등과 같은 문제에 따라 다릅니다. 이러한 요구 사항이 가능한 한 충족되도록 롤 제조업체와 긴밀한 협력이 바람직합니다. 롤은 다음 4가지 범주로 분류할 수 있습니다.

강철 롤 – 강철 롤의 탄소 조성은 0.2% ~ 0.3%입니다. 강철 롤은 주강 롤 또는 단조 강철 롤일 수 있습니다. 롤은 샌드 캐스트 또는 냉각 몰드 캐스트가 될 수 있습니다. 중요한 적용을 위한 일부 주강 롤의 경우 롤 본체는 냉각 주조되는 반면 다른 부분은 모래 주조됩니다. 일부 강철 롤에는 합금 함량이 높습니다.

철제 롤 – 철제 롤의 탄소 함량은 2.5% ~ 3.5%입니다. 철 롤은 회색 철 롤과 합금 철 롤이 될 수 있습니다. 일반적으로 사용되는 다양한 유형의 철 롤에는 (i) 투명 냉각 롤, (ii) 무기한 냉각 롤, (iii) 구상 흑연 철 롤 및 (iv) 이중 주입 롤이 있습니다.

텅스텐 카바이드 롤 – 이 롤은 분말 카바이드를 압축 및 소결하여 제조됩니다. 그들은 일반적으로 강철 아버와 관련하여 사용할 수 있는 비교적 작은 직경의 링 형태로 만들어집니다. 이 롤은 일반적으로 선재 압연기의 마무리 스탠드에 사용됩니다.

복합 롤 – 이러한 유형의 롤은 아버와 아버 위에 열박음되는 링 또는 슬리브 유형 부재로 구성됩니다. 이 롤은 링이나 슬리브가 마모된 경우 아버를 새 외부 부재로 다시 장착할 수 있다는 장점이 있습니다.

드라이브 – 압연기는 전기 드라이브로 구동되며 압연기와 압연기 사이에 적절한 전송 라인이 필요합니다. 드라이브는 (i) 충분한 용량의 전기 모터, (ii) 드라이브 벨트, (iii) 플라이 휠, (iv) 기어 세트, (v) 피니언 스탠드 및 (vi) 커플링으로 구성됩니다. 일부 공장에서는 샤프트가 모터를 양쪽 끝에서 커플 링으로 연결된 기어 박스에 연결합니다. 기어 박스는 모터 속도에서 롤 속도로 속도 감소를 제공합니다. 그런 다음 동력은 구동할 롤 수에 따라 여러 샤프트에 분배되는 피니언 박스로 전달됩니다. 일반적으로 AC(교류) 모터는 이러한 밀에서 속도 제어가 중요한 문제가 아니기 때문에 크로스 컨트리 밀에서 사용됩니다.

플라이휠 – 플라이휠은 회전 에너지의 저장 장치로 사용되는 상당한 관성 모멘트를 갖는 기계 장치입니다. 플라이휠은 회전 속도의 변화에 저항하여 샤프트의 회전을 안정적으로 유지하는 데 도움이 됩니다. 플라이휠은 에너지 공급이 요구량보다 많을 때 에너지를 저장하고 에너지 요구량이 공급보다 많을 때 방출하여 저장고 역할을 합니다. 플라이휠은 속도 변동을 부드럽게 하는 효과적인 방법을 제공합니다. 저장된 운동 에너지는 질량 관성 모멘트와 회전 속도에 의존합니다.

리드 스핀들 – 리드 스핀들은 원동기와 피니언을 연결하는 데 사용되며 레이아웃에서 모터의 위치에 따라 캐리어 베어링과 함께 짧은 연결 또는 긴 범용 유형이 될 수 있습니다. 쇼트 커플링의 경우 표준 플렉시블 커플링을 사용할 수 있습니다. 리드 스핀들은 2단 압연기의 하단 피니언과 3단 압연기의 센터 피니언에 부착됩니다.

밀 피니언 – 피니언은 드라이브에 의해 전달되는 동력을 2개 또는 3개의 롤로 나누어 인접한 롤을 반대 방향으로 구동하는 역할을 하는 기어입니다. 기존의 피니언은 spur tooth 또는 분할된 면과 staggered spur type tooth를 가지고 있었으나 현재는 이중나선형 이빨을 사용하고 있다. 헬리컬 기어는 톱니의 일부가 항상 접촉하여 동력 전달을 연속적으로 만들기 때문에 부드러운 구동을 제공합니다.

스핀들 – 스핀들은 직접 구동 방식이 아닌 경우 압연기의 롤과 피니언을 연결하는 데 사용됩니다. 다이렉트 드라이브의 경우 스핀들이 모터에 직접 연결됩니다. 스핀들은 주강 또는 단조강으로 만들어지며 압연기 유형에 따라 롤 또는 범용 커플링과 유사한 워블러가 양쪽 끝에 장착됩니다.

감속기/감속기 – 감속기어 박스 '리듀서'는 롤에 필요한 것보다 모터의 속도가 빠른 밀에서 사용됩니다. 필요한 속도 감소에 따라 감속기를 1, 2 또는 3단계로 사용할 수 있습니다.

가이드 – 가이드는 철강 스톡이 롤에 들어가고 나가는 것을 돕습니다. 위치에 따라 진입 또는 전달 가이드라고 하며 일반적으로 레스트 또는 크램프 바에 고정되어 롤과 평행하고 하우징을 가로질러 장착됩니다. 고정 가이드는 움직이는 부분이 없고 일반적으로 주철로 만들어져 위험을 최소화하거나 철도 차량의 긁힘을 방지합니다. 가장 간단한 형태의 고정 입구 가이드는 벨이 있는 상자를 형성하기 위해 함께 조인 두 개의 주물을 포함합니다. 롤러 가이드는 가이드가 철도 차량을 긁는 경향을 극복하기 위해 개발되었습니다. 특히 진입 가이드로 사용되는 이러한 가이드는 철도 차량의 적절한 모양에 맞게 프로파일링된 한 쌍 이상의 유휴 롤러를 포함합니다.

Repeaters – Repeaters are devices used to receive the work piece as it emerges out from one stand and loop it through 180 degree into an adjacent stand automatically. This consists of grooved channels or troughs which guide the leading end of the rolling stock through 180 degree or in some cases through an S-shaped path in forward running repeaters. The front end of the stock is driven round the repeater by the succeeding stock until it is gripped by the next stand. The speed matching between the adjacent stands is usually such that the succeeding stand runs slightly slower than the balancing speed which causes the loop to grow in size. The repeating channels are designed to allow the stock to kick out on to a flat table under these conditions.

Roller tables – The roller tables consist of a series of roller either driven by line shafting and bevel gears from a common drive or by individual motors. In some improved designs, the bevel gears have been replaced with spur gears. The roller tables serve to feed the material being rolled into the rolls and receive it from the rolls. Hence they operate under severe conditions of mechanical impact, repetitive short-term duty cycles and dynamic transients (acceleration and decelerations). The roller tables connect the separated stands of large and medium sized mills. There are required on majority of the mills for conveying the rolled stock towards as well as away from rolling stand

Tilting or lifting tables – In large 3-high stand, the rolling stock is required to be mechanically lifted from the pass line of the middle and bottom rolls to the higher pass line of middle and top rolls. To achieve this, the tables on either or both sides of the stand can be designed to tilt.

Shears – There are different types of shears which are used in a rolling mill. The large hydraulically or electrically-driven shears with up-cutting or down-cutting blades are used to crop the segregated and deformed ends of large sections or for dividing the large sections into shorter lengths for rerolling. Pendulum shears are the shears, coupled close to a stand, with blades supported in a frame free to move in pendulum fashion are used to cut moving stock, such as deformed back-ends disappearing into the following stand. Flying shears are those shears which cut the moving stock. This term is normally used to describe the shears in those mills where the rolling stock must be divided at the emerging speed into several lengths. Crop shears are also known as cobble shear. In rolling mills, crop shears are located ahead of repeating trains to remove the deformed or split front ends of stock after roughing. They are generally arranged to remove the head end of the stock, but they can also be set in continuous motion to divide stock into short lengths for clearance when the front end has cobbled further down the train.

Snap shears are usually located with the automatic repeaters. These shears are generally pneumatically operated to snap closed and stay closed until reset. They are useful for taking back end samples of repeated stock or for preventing the remaining stock feeding a cobble further down the train.

Mill motors and auxiliary drives – Rolling is a continuous process and main mill stand drive motors are exposed to high stresses. Any unscheduled stoppage or failure of equipment and drive leads to significant loss of energy, production, and time. Hence, the drive system for main and auxiliary equipment is one of the critical utilities to undertake periodic operational and maintenance practices. Drive used for these are known as primary auxiliary drives. Secondary auxiliary drives are used for mill motors and auxiliary drives driving fans (furnace combustion system), cooling water pumps, and lubrication system. In multi-stand continuous hot rolling mill, the power and speed of motors need to be selected to suit the rolling schedule.

The motors used in rolling mills can be broadly classified into two types, AC (alternating current) motors and DC (direct current) motors. AC motors are generally used where the stand is to operate at constant speed in one direction, whereas for variable speeds and reversible drives, DC motors are generally used. AC motors used are further classified into (i) synchronous, (ii) squirrel cage and (iii) wound rotor motors.

Similarly, DC motors can be classified into three categories (i) shunt wound, (ii) series wound and (iii) compound wound motors. Each of these types of motors has characteristics which make it suitable for a specific application.

Cooling bed – A cooling bed is part of a rolling mill located at the end of the rolling mill. It supports and permits the hot rolled products from the last stand of the mill to cool. Cooling bed naturally cools the material as well as cross transfers towards the discharge end. Manual cooling bed has slope for the bar to move forward by sliding action due to gravity. Mechanical cooling beds are rake type. In large capacity mills, a walking beam cooling bed is the most common type of cooling bed. In a cooling bed the temperature of the entire length of the bar to cool at the same time. If not, it develops stresses in the bar. If part of the bar stays continually in touch with the metal supports, then it cools at a different rate than the parts of the bar which remains continually open to the ambient air. A walking beam cooling bed consists of moving and stationery skids which lift, traverse and lower the product numerous times so that where it touches continually changes permitting all the bar to cool at the same rate. The bar walks its way to the end of the bed where it is placed on a set of roller tables. Walking beam cooling bed has a saw tooth pattern which is why it is also known as a rake type cooling bed. When cooling billets, walking beam turn over cooling beds have a feature that continually rotates the billet so that where it touches the bed changes continuously, thus the billet does not distort its shape in the cooling process. Cooling beds may use a chain transfer as the traversing method. Cooling beds are sized so that the product cools within a particular cycle time.

Centralized oil lubrication system – The centralized oil lubrication system is installed in some of the large mills. It helps in automatic lubrication of gears of gear box, pinion box, etc. The lubricating oil is filtered, cooled, and re-circulated in a closed loop.

Cooling water system – Cooling water system helps in cooling of mill stand rolls, bearings, etc. The water is cleaned, cooled to ambient temperature and re-circulated in a closed loop. For the water needed thermo-mechanical treatment (TMT), normally there is a separate water cooling system.

Power supply, distribution, instrumentation, and control system – The electrical power supply and distribution system of the rolling mill mainly includes transformers circuit breakers, high tension capacitor banks, and control panels. Variable Voltage Variable Frequency (VVVF) drives for regulating the speed of AC motors particularly in finishing mills is the latest development in this area. PC (programmable controller) or PLC (programmable logic controller) based instrumentation and control system with valve actuators are used for automation of the mill, front and end cropping shears, TMT water-cooling system, flying shear, etc.

제조공정

냉간 압연기에서 스트립의 형상 및 게이지 제어 금속 압연 공정의 경제적 효율성은 최종 압연 제품의 품질 수준과 밀접한 관련이 있습니다. 압연 공정에서 최종 압연 제품의 품질을 향상시키기 위한 최근의 노력은 주로 자동화 제어 고급 방법의 대규모 적용 및 사용에 중점을 두었습니다. 얇은 스트립 생산의 높은 비율은 냉간 압연기에서 매우 중요해졌습니다. 이 경우 스트립 두께와 스트립 형상의 변화에 의해 결정되는 스트립 품질을 위해서는 두께 제어 및 고급 스트립 형상 제어가 필요하다. 평강 제품의 압연은 제품의 품질이 들어오는 재료

자재 취급 장비를 소유하고 시설에서 사용하는 경우 깨끗하고 위생적으로 유지해야 합니다. 회사의 명성과 보관 및 운송하는 제품의 품질에 따라 위생 기준을 준수하는 것이 중요합니다. 최고의 자재 취급 회사는 특히 질병이나 식인성 질병의 확산에 대한 두려움이 높은 시기에 시설과 장비를 최대한 깨끗하게 유지합니다. 자재 취급 장비를 깨끗하게 유지하고 높은 위생 기준을 충족하려면 적절한 세척 방법이 회사의 성공에 중요한 이유를 아는 것부터 시작해야 합니다. 가장 중요한 것은 자재 취급 장비를 올바르게 청소하기 위해 취해야 할 단계를 알고