제조공정

현대식 고용량 고로의 주요 기능

일관제철소의 성능은 제철소의 성능에 크게 좌우됩니다. 일관제철소에서 용광로(BF)에서 용선(HM)을 생산하는 것은 전 세계적으로 제철 공정에서 선호되는 방식입니다. 철강 생산의 특정 비용은 BF에서 HM의 특정 비용에 크게 의존합니다. 따라서 BF는 철강 공장의 매우 중요한 단위입니다.

모던 BF는 실용용량이 큰 대용량 BF입니다. 그것은 많은 고급 기술 기능을 가지고 있습니다. 고급 기술 기능으로 인해 캠페인 수명이 길고 생산 지수가 향상되었습니다. 간접 환원 구역이 크고 비표면적이 작아 가스 이용 효율을 높이고 열 손실을 줄이며 연료비를 줄이는 데 도움이 됩니다. 현대식 고용량 BF의 코크스 비율, 석탄 비율 및 연료 비율은 저탄소 운영을 위한 통합 기술이 있기 때문에 일반적으로 낮습니다.

현대식 고용량 BF는 하루 사용 가능한 부피의 입방 미터당 열탕(tHM) 생산 톤으로 결정되는 더 높은 생산성과 더 낮은 특정 연료 소비량을 갖습니다. 따라서 HM 생산의 특정 비용이 낮고 HM 용량 톤당 투자가 낮습니다. 현대식 고용량 BF는 여러 첨단 기술을 사용하여 BF에 충전되는 원료의 품질을 보장하고 BF의 원활한 작동을 보장하며 가스 열 및 화학 에너지를 더 잘 활용하여 연료를 절감하는 기능을 가지고 있기 때문입니다. 비율.

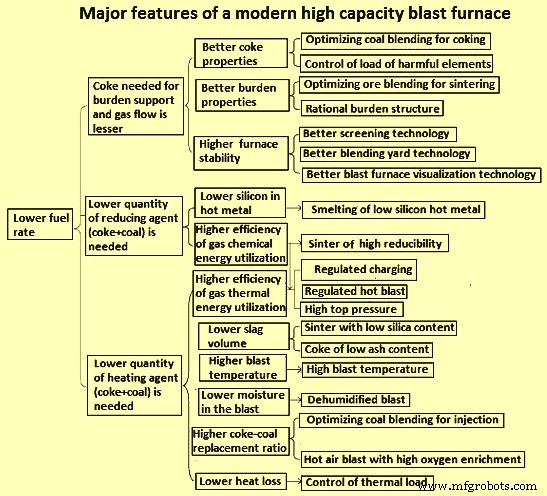

현대식 고용량 BF에는 많은 첨단 기술이 통합되어 있습니다. 이러한 기술에는 원료 준비 기술 및 BF 가스의 이용 효율 향상과 관련된 기술이 포함됩니다. 또한 현대식 고용량 퍼니스에는 많은 고급 기능이 있습니다. 주요 첨단 기술과 현대식 고용량 BF의 기능은 그림 1에 나와 있으며 이후에 설명됩니다.

그림 1 현대식 고용량 고로의 주요 첨단 기술과 특징

원료 준비 기술

주요 원료 준비 기술은 (i) 실리카 함량이 낮고 환원성이 높은 소결체 사용, (ii) 석탄 코크스용 석탄 혼합 최적화, (iii) 원료 혼합 기술, (iv) 유해 원소 부하 제어 , (v) 원료의 선별 기술, (vi) 더 작은 크기의 소결의 활용, (vii) 너트 코크스의 활용, (viii) 코크스 건식 소결의 먼지 주입.

실리카 함량이 낮고 환원성이 높은 소결체 사용 – 실리카 함량이 낮은 소결체는 철(Fe) 함량이 높아 BF 내 슬래그 부피를 감소시킨다. 야금학적 특성, 특히 연화 특성이 향상되었으며 BF에 사용하면 응집 영역의 위치를 아래쪽으로 이동시켜 응집 영역의 두께를 줄이고 간접 환원을 촉진하며 부하 기둥의 투과성을 향상시킵니다. 통계적으로 소결의 실리카 함량은 약 5% ~ 5.5%입니다. 실리카 함량이 낮고 환원성이 높은 소결체 생산을 위한 구체적인 기술은 다음과 같습니다.

소결물의 염기도를 원하는 수준으로 높여야 합니다. 실리카 함량 감소로 인해 결합상의 양이 감소하므로 소결의 2원 염기도를 적절히 높여 CaO(산화칼슘) 함량을 증가시켜 칼슘 페라이트 함량을 높여 유지에 유리하다. 필요한 양의 결합 단계 및 소결 환원성 향상.

소결 혼합물에서 재료의 미세분과 미세분말 비율의 개선은 결합 단계에 바람직한 영향을 미칩니다. 결합 단계는 고체상 반응과 소결 액체상의 생성을 촉진할 수 있는 작은 크기의 미세 입자에서 비롯됩니다.

철광석의 종류와 특성은 칼슘 페라이트의 형성과 소결 혼합물의 치밀도에 중요한 영향을 미칩니다. 철광석의 소결 특성 값을 기준으로 철광석의 유형을 적절하게 선택하여 적절한 소결상을 형성할 수 있으며, 이는 높은 요구 사항을 충족하면서 실리카 함량이 낮은 소결을 생성하기 위한 결합상의 요구 사항을 충족할 수 있습니다. 환원성 소결체.

소결기에서 소결 베드의 높이를 높이면 많은 이점이 있습니다. 소결층의 자가 재생 효과가 있어 고체 연료 소비량과 전체 열 소비량을 줄입니다. 따라서, 고온 소결이 저하되고, 산화성 분위기가 강화되고, 소결체의 FeO 함량이 감소하고, 칼슘 페라이트 함량이 증가하고, 소결 환원성이 향상된다. 이는 실리카 함량이 낮은 소결체의 크기 분율을 개선하는 데 유용합니다.

석탄 코크스용 석탄 혼합 최적화 – 현대의 고용량 BF에는 더 높은 품질의 코크스가 필요합니다. 현대의 고용량 BF에 필요한 코크스 품질에 대한 몇 가지 요구 사항이 있습니다. 울퉁불퉁한 구역에서 부하 기둥의 유지를 위한 코크스의 요구 사항과 노로 영역의 침투성 유지를 위한 코크스의 요구 사항은 BF의 부피가 높기 때문에 실질적으로 다릅니다. BF 부피가 증가함에 따라 노상 직경이 커지고 광석 배치가 증가하고 코크스에 대한 부하가 증가하므로 더 높은 냉간 강도의 코크스가 필요합니다. 현대식 고용량 BF 노로의 활동은 수율, 원활한 작동, 미분탄 주입 및 태핑에 더 큰 영향을 미치므로 BF에서 코크스의 분해를 개선하고 전에 필요한 코크스의 크기를 보장하기 위한 더 높은 요구사항이 있습니다. 송풍구 및 데드맨 지역.

미분탄의 주입 속도의 증가는 BF에서 코크스의 체류 시간을 크게 연장시켰습니다. 따라서 코크스에 대한 화학적 및 물리적 스트레스도 증가했습니다. 미분탄 주입(PCI) 비율이 200kg/tHM ~ 250kg/tHM인 경우, 미분탄을 주입하지 않은 경우에 비해 코크스의 체류 시간이 2배 더 길다. PCI 비율을 증가시키면 코크스 다공성의 증가와 하부의 강도 감소가 관찰되었습니다. 따라서 코크스 품질에 대한 요구 사항은 미분탄 주입률이 높은 현대식 고용량 BF에서 훨씬 더 높습니다.

오늘날 야금 코크스의 비용을 통제하기 위해 근접 분석이 다르고 코크스 특성이 다른 여러 유형의 석탄이 BF 코크스 생산을 위해 혼합 형태로 사용됩니다. 일부 공장에서는 혼합탄에 소량의 비점결탄도 포함되어 있습니다. 현대식 고용량 BF에 필요한 강도와 열적 특성을 가진 BF 코크스를 생산하기 위해서는 혼합탄을 위한 석탄 선택에 대한 요구 사항이 충족되어야 하며 석탄의 균일한 혼합이 필요합니다. 석탄 혼합 코크스.

원료 혼합 기술 – 철 부하의 Fe 함량 및 슬래그 염기도의 변동은 BF의 불안정한 작동을 유발하고 코크스 비율을 증가시키고 BF의 출력을 감소시킵니다. 오늘날 현대식 대용량 BF와 함께 광석, 소결 또는 펠릿의 조성 변동을 줄이기 위해 저장, 혼합 및 벌크 처리 기능을 수행하는 원료 야드가 건설되었습니다. BF에 충전되는 원료의 수분 함량과 크기 비율도 BF의 요구 사항을 충족하기 위해 제어되어야 합니다. 또한, 원료의 종류와 비율은 BF의 생산 요구 사항에 따라 조정됩니다. 또한 원료 준비의 전 과정은 원료 공급의 변화에 적응하는 것입니다. 전체 프로세스는 광석 지능형 모델을 활용하여 자동화됩니다. 이 모델은 광석 혼합, 투입 탱크에 원료의 동적 할당, BF에 장입할 광석 부하의 균일한 구성을 보장하기 위한 일정한 공급 계량기의 절단 속도의 지능적 제어를 프로그래밍합니다. 표준 편차는 플러스/마이너스 0.125% 수준의 실리카 비율과 플러스/마이너스 0.375% 수준의 총 철 비율로 제어됩니다.

유해 요소 부하 제어 – BF에 유해원소가 축적되면 내화 라이닝이 손상되므로 유해원소의 부하를 제어해야 한다. 이것은 차례로 열 부하의 빈번한 변동으로 이어져 불안정한 노를 초래합니다. 주로 유해 성분은 코크스의 열화를 유발하고 코크스의 하중 지지 기능을 파괴하여 코크스 비율을 높입니다. 고용량 BF 중 하나에서 수행된 조사에 따르면 약 4kg/tHM의 알칼리 부하와 약 280g/tHM의 아연 부하에서 송풍구 위 0.5m에서 2.5m에 위치한 코크스 크기의 분해율은 약 70입니다. %는 코크스가 심하게 분해되었음을 의미합니다. 따라서 고용량 BF에서는 알칼리 부하를 2kg/tHM 이하로, 아연 부하를 150g/tHM 이하로 제어하기 위해 특별한 주의가 필요합니다.

원료 스크리닝 기술 – BF는 로의 원활한 작동을 위해 좋은 투자율이 필요한 수직 이동하는 원료 컬럼을 가지고 있습니다. 따라서 과징금 부과는 부담금에 대한 지속적인 심사를 통해 통제되어야 하며, 이는 BF의 부담물자 심사 운영에 대한 면밀한 통제를 의미한다. BF 하중에서 5 mm 미만의 재료 비율은 5 %를 초과하지 않아야 합니다. 크기가 5mm 미만인 부하 재료의 장입을 줄이면 상단 BF 가스의 먼지 함량도 감소합니다. BF의 벌금 부과가 1% 감소할 때마다 코크스 비율이 약 0.5% 감소합니다.

소결체의 소형화 활용 – 더 작은 크기의 소결체를 사용하면 소결 수율이 증가하고 소결로에서 연료율이 감소합니다. 또한, 더 작은 크기의 소결을 활용하면 소결 설비의 순환 부하도 감소합니다. 일반적으로 소결은 (i) 10mm 초과 및 (ii) 4mm ~ 10mm 범위로 구성된 두 가지 크기 범위로 현대식 고용량 BF에서 충전됩니다. 4mm ~ 10mm 분율은 소결의 더 나은 활용 효율과 가스 발생의 개선 및 연료비의 감소를 위해 주변에 장입됩니다.

넛 콜라 활용 – 너트 코크스의 크기 범위는 일반적으로 10mm에서 25mm입니다. 너트 코크스는 일반적으로 BF의 광석 부담으로 충전됩니다. BF에 견과류 코크스를 충전하면 제철 시 에너지 활용이 향상됩니다. 고용량 BF에 너트 코크스를 장입하는 관행은 BF의 원활한 작동에 유익하고 연료율을 줄이는 데 뚜렷한 효과가 있음을 보여주었습니다.

코크스 건식소화 분진 주입 – 코크스의 건식소칭 과정에서 상당한 양의 코크스 더스트가 발생한다. 이 코크스 가루는 PCI에 사용되는 석탄의 CV보다 훨씬 높은 발열량(CV)을 가지고 있습니다. PCI에 사용되는 원탄에는 약 8%의 코크스 건식 소화분진을 첨가할 수 있다. 이것은 분사에 사용되는 석탄의 고정 탄소 함량을 개선하고 연료 비율을 감소시킵니다. 분쇄 및 주입 공정을 적절히 조정하면 약 4-5kg/tHM의 코크스 먼지 소비를 달성할 수 있습니다.

BF 가스 활용 효율 향상

BF는 부하 물질이 간헐적으로 광석과 코크스의 교대 층에 장입되는 연속 원자로입니다. 이 층 구조는 부하 물질이 퍼니스를 통해 내려갈 때 유지됩니다. 부담 분포는 퍼니스 내부와 주로 방사형 분포(축 대칭이 일반적으로 바람직하기 때문에) 내부의 다양한 재료 층의 적절한 배열 달성을 나타냅니다. 용광로에 장입되는 다양한 부하 재료는 서로 매우 다릅니다. 광석은 코크스보다 약 4배 무겁고 입자 크기는 2~4배 작아 가스 투과성과 하전층의 가열에 영향을 미칩니다. 환원성 가스가 아래에서 상승함에 따라 매우 다른 수준의 투과성을 갖는 부담층과 마주하게 됩니다. 따라서 광석과 코크스의 방사형 분포는 용해로의 가스 흐름 분포를 제어하는 중요한 요소입니다.

일반적으로 총 부피 또는 질량의 광석 비율은 재료 분포를 정량화하는 데 사용됩니다. 광석 비율이 더 높은 (방사형) 영역은 더 낮은 가스 흐름을 초래합니다. 일부 운영 환경에서는 고형 부하의 불연속 운동을 줄이는 데 효과적이어서 BF 작동이 더 원활해지기 때문에 노 중앙에서 더 높은 가스 흐름이 선호됩니다. 따라서 '센터 코크스'라고 하는 대형 코크스 배치 또는 더 큰 소결 및 괴광석을 로 중앙 근처에 장입하여 해당 지역의 가스 투과성을 개선합니다. 벨이 없는 장입이 있는 BF는 코크스를 퍼니스 센터에 직접 장입할 수 있습니다. 그러나 더 높은 가스 흐름은 또한 가스가 열교환을 위한 충분한 시간이 없고 열 흐름 비율(부하와 가스 사이의 열용량 비율로 정의됨)이 낮기 때문에 더 높은 가스 온도를 초래합니다.

가스 온도가 더 높은 영역은 일반적으로 더 높은 응집 영역 수준에 해당합니다. 따라서 위의 부하 프로브의 온도 판독값은 퍼니스 내부의 부하 분포의 중요한 지표입니다. 부하가 용광로로 내려감에 따라 광석이 감소하고 약 1200℃(광석의 품질에 따라 다름)에서 연화되기 시작하여 결국 약 1350℃에서 녹습니다. 반면에 코크스는 형태를 유지합니다. (용액 손실 반응에 의해 소비되는 양 제외) 송풍구 수준에 도달할 때까지. 반용융된 부분은 가스 흐름에 대해 극도로 불투과성이므로 가스는 덩어리 영역에 도달할 때까지 더 수평 방향으로 변경되는 응집 영역에서 더 투과성 영역인 코크스 슬릿을 통해 흘러야 합니다. 코크스 슬릿이 막히거나 충분히 투과되지 않으면 매달림 또는 불규칙한 부하 하강과 같은 로 불규칙성이 발생할 수 있습니다. 부담 분포는 응집대에서 코크스 슬릿의 크기에 영향을 미치는 중요한 역할을 합니다. 또한 가스 흐름과 그에 따른 열 손실을 제어하여 용광로의 형성 데드맨 구역과 용광로 라이닝의 마모율에 영향을 줍니다. 고용량 BF 운영 방식의 대부분은 고품질 부담 재료의 부족 증가와 용해로 효율성 개선에 중점을 둡니다. 이러한 새로운 관행은 정확한 모델링과 빠른 계산에 의해 수행되는 부담 분포의 매우 정밀한 제어를 필요로 합니다. 따라서, 용광로의 원활한 작동을 위해 부담 분포의 시뮬레이션이 점점 더 중요해지고 있습니다. 또한, BF의 송풍구를 통한 높은 석탄 주입율은 노의 코크스 비율을 감소시키므로 코크스 층의 두께는 더욱 얇아지고 있습니다. 이 모든 것은 용광로에서 충분한 투과성을 허용하고 응집 구역에서 코크스 슬릿의 적절한 위치를 허용하기 위해 부하 물질의 분포를 정밀하게 제어해야 합니다.

BF에서는 부하 물질과 가스의 역류 운동으로 인해 여러 반응이 발생합니다. 따라서 BF는 부하 물질의 원활한 하향 이동과 가스 흐름의 균형 잡힌 분배가 있을 때 효율적으로 작동합니다. 이는 가스 이용 효율의 개선 및 연료비의 감소로 이어진다. 가스의 열 및 화학 에너지를 최대한 활용하여 가스 이용 효율을 높일 수 있습니다. 현대식 고용량 BF의 가스 이용 효율은 일반적으로 높으며 많은 BF에서 50% 이상입니다. 가스 이용 효율의 개선과 BF에서 철 함유 물질의 제련을 위한 주요 수단은 가스 흐름 분포를 조정하는 용해로 내 부하의 적절한 분배를 통해 달성됩니다.

BF 상단 조정 – 부담자재의 장입을 제어함으로써 이루어진다. 부담 물질의 충전은 합리적인 가스 흐름 분포를 달성하기 위해 (i) 중앙 충전, (ii) 주변 충전 또는 (iii) 제어된 방사형 충전을 통해 이루어질 수 있습니다. 부담 자재 장입 관리는 (i) 장입 방식, (ii) 배치 중량, (iii) 재고 라인 수준 유지로 구성됩니다.

충전방식은 가스이용효율 향상을 위한 규제가 필요하다. 재료 배치, 크기 및 장입 순서에 따라 퍼니스의 재료 깊이가 결정됩니다. 일반적으로 PCI의 비율이 증가하면 코크스 배치의 중량 감소로 인해 광석 대 코크스 비율이 증가하여 로 내 코크스 창이 좁아집니다. 이로 인해 울퉁불퉁한 구역 경계의 광석/코크스 비율이 증가하여 가스 흐름 분포에 영향을 미치고 투과도 저하 및 압력차 증가로 이어집니다. 따라서 중심가스유량을 조절하기 위해서는 코크스의 중심장입을 증가시켜야 하고 코크스창의 깊이를 증가시켜야 한다. 또한, 주변부에서는 코크스의 양을 늘리거나 광석의 양을 줄이는 방법으로 장입량을 적절하게 조정해야 합니다. 전반적으로 노의 중앙 작업을 개선하고 중앙으로 압연되는 광석의 양을 제한하여 중앙 가스 흐름의 방해, 원활한 작동 악화 및 연료 속도 증가를 방지해야 합니다. . 코크스의 중앙 장입량과 코크스 창의 깊이는 BF의 상태에 따라 결정됩니다.

대용량 BF에서는 제련 기간이 길어지고 코크스의 열화가 심각해지기 때문에 가스 유량이 증가한다. 단면적이 증가함에 따라 Deadman Zone의 부피가 증가하고 가스 흐름 분포의 균일성이 저하됩니다. 따라서 중앙 가스 흐름을 강화하고 코크스 창의 충분한 면적과 원활한 가스 흐름을 보장하기 위해 역 'V'자형 응집 영역의 높이를 높이는 요구 사항이 있습니다. 중앙 코크스 장입 방식은 중앙 가스 흐름을 향상 및 안정화하고, 중앙 코크스의 용액 손실을 줄이고, 코크스의 분해를 방지하고, 응집 구역의 높이를 적절하게 증가시키고, 합리적인 가스 흐름 분배 및 원활한 노 작동을 보장할 수 있습니다. 따라서 고용량 BF는 필요할 때 중앙 코크스 충전 방식을 채택할 수 있지만 동시에 과도하게 하지 않도록 주의해야 한다.

규제 충전 방식의 가장 큰 장점은 더 높은 가스 이용 효율과 더 낮은 연료 속도이지만 부담 재료의 더 높고 균일한 품질이 필요합니다. 중앙 코크스 장입 방식의 가장 큰 장점은 부하 물질의 품질 변동에 적응한다는 점이지만 가스 이용 효율이 낮아져 연료비가 높아진다는 큰 단점이 있습니다.

광석 배치의 중량은 노의 목 부분에서 부하 분포에 상당한 영향을 미치고 가스 흐름 분포에 약간의 영향을 미칩니다. 배치 중량은 다른 BF에 대해 다른 제어 범위를 갖습니다. BF 부피가 증가함에 따라 목 면적이 증가하므로 이에 따라 광석 배치의 중량을 증가시켜야 합니다. 따라서 BF 장입 측의 모든 장비는 더 높은 광석 배치 중량에 맞게 설계되고 크기가 조정되어야 합니다. 더 큰 광석 배치는 용해로 안정성에 유리하고 가스 이용 효율을 개선하며 연료 속도를 감소시킵니다. 따라서 응집대에서 코크스 층을 안정화하고 가스 흐름 분포의 변화를 줄이는 관점에서 BF의 상위 조정은 적절한 코크스 깊이에 대해 코크스 배치 중량을 안정화하고 그에 따라 광석 배치 중량을 변경하는 것입니다.

스톡 라인 레벨의 유지는 피크의 퇴적 위치를 변경하기 위해 부담의 낙하 높이를 조정하고 슈트의 초기 각도와 조합하여 수행됩니다. 재고 라인 레벨이 다르면 표면의 부담 분포가 다르며 이는 가스 흐름 분포에 큰 영향을 미칩니다. 스톡 라인 레벨은 목의 프로파일, 상부 샤프트의 프로파일 및 하중 재료의 특성과 관련이 있습니다. 실제로 스톡 라인 레벨의 제어는 벨리스 슈트 차징 각도와 결합되어야 하며 초기 낙하 지점은 벽에서 300mm 이내 위치에 있어야 합니다.

BF 하단의 조정 – BF 하부의 조정은 용광로의 가스 흐름의 초기 분포에 영향을 미치는 풍구의 연소 구역을 제어하기 위한 분사 매개변수의 조정에 의해 수행됩니다. 원활한 용광로 운전 제어, 합리적인 가스 흐름 분배 및 가스 이용 효율 향상을 위해 중요합니다. BF 하단부의 조정을 통해 합리적인 초기 가스 유량 분포를 얻을 수 있습니다. 그것은 폭발량의 조절과 열풍의 운동에너지 조절에 의해 이루어진다.

블라스트 볼륨의 제어는 보쉬 가스 볼륨에 영향을 미치기 위해 수행됩니다. 보쉬 가스 체적이 작을 때 발파 체적이 증가하고 BF의 움직임이 향상되어 연료 비율과 코크스 비율이 감소합니다. BF의 움직임이 특정 수준에 도달하면 보쉬 가스 양이 제한됩니다. 폭발 부피가 더 증가하면 연료 비율과 코크스 비율이 증가합니다. 가스 흐름이 버든 컬럼의 투과성에 영향을 받기 때문입니다. 주변 가스 흐름의 발달 또는 과도한 중앙 가스 흐름은 가스 이용 효율을 감소시키고 연료 속도를 증가시킵니다. 현대식 고용량 BF에서 폭발량은 합리적인 수준으로 제어되어 합리적인 가스 분배를 보장하고 가스 이용 효율을 개선하며 코크스와 연료 비율을 감소시킵니다.

열풍의 운동 에너지 제어는 최적 또는 거의 최적의 궤도 깊이와 합리적인 초기 가스 흐름 분포를 달성하기 위해 수행됩니다. 송풍구 연소 구역은 적절한 풍속과 폭발 운동 에너지를 유지하고 과도하게 높은 풍속과 폭발 운동 에너지가 궤도의 코크스에 미치는 영향을 피하기 위해 적절하게 조정됩니다. 현대식 대용량 BF의 목표는 약 14,000kg.m/s(kg.m/s) ~ 15,000kg.m/s 수준의 폭발 운동 에너지를 달성하는 것입니다. 이 수준의 운동 에너지를 달성하기 위한 첫 번째 조치는 적절한 풍속(일반적으로 초당 250미터에서 초당 270미터 범위)을 유지하는 것입니다. 부담의 코크스 양이 많으면 풍속이 더 빨라질 수 있으며 그 반대의 경우도 마찬가지입니다. 그러나 풍속은 좋은 생산 지수를 달성하기 위한 합당한 한도 내에서 폭발량, 송풍구 연소 구역, 폭발 온도 및 최고 압력을 적절하게 일치시키는 한도에 영향을 받습니다.

현대식 대용량 BF의 중요 기능

현대식 고용량 BF의 몇 가지 중요한 기능이 아래에 설명되어 있습니다.

높은 폭발 온도 – BF에서 제련 공정을 수행하는 데 필요한 열은 주로 연료(코크스 + 석탄)의 연소와 열풍 폭발의 물리적 열에서 발생합니다. 일반적으로 열풍의 물리적 열은 BF의 총 열 요구량의 약 30%를 차지합니다. 뜨거운 공기 분사로 인해 발생하는 물리적 열의 양이 많을수록 연료 연소에 필요한 열량은 낮아집니다. 블라스트 온도의 개선은 연료비를 감소시키고 HM의 생산 비용을 절감한다. 열풍으로 인한 물리적 열이 연료의 일부를 대체할 수 있기 때문입니다. 또한 블라스트 온도의 증가에 따라 PCI 비율이 향상될 수 있습니다. PCI 비율의 증가는 일부 코크스를 대체하므로 코크스 비율을 감소시킵니다.

최근 몇 년 동안 열풍 난로 기술이 크게 발전했습니다. 열풍 난로 기술의 발전은 내연에서 외연, 그 다음에는 상연으로 진행됩니다. 일반적으로 저발열량(CV)의 혼합 가스였던 연료 가스는 일반적으로 고 CV 가스(보통 코크스 오븐 가스)의 일부로 농축된 BF 가스에서 가스-공기 이중 예열 기술이 적용된 BF 가스로만 구성됩니다. 해마다 증가하는 높은 폭발 온도 요구 사항. 일부 고용량 BF의 폭발 온도는 섭씨 1,250도에서 1,300도 사이입니다.

제습 폭발 – 제습 블라스트는 고로 내 물의 분해에 필요한 열 손실을 제거합니다. 이것은 차례로 화염 온도를 높이고 더 높은 PCI 비율을 촉진하여 코크스 비율을 줄입니다. 일반적으로 열풍 분사에서 제거된 수분 1g/Ncum마다 0.8kg/tHM에서 1kg/tHM 범위에서 코크스 비율이 감소합니다. 난로의 열적 조건을 유지하기 위해 1g/N cum 수분 제거마다 PCI 비율이 1.5kg/tHM에서 2.0kg/tHM으로 증가합니다.

최신 고용량 BF는 퍼니스 온도를 제어하기 위해 PCI의 양을 조정하여 높은 블래스트 온도와 낮은 블래스트 습도에서 작동합니다. 많은 용광로에서 블라스트 온도는 1,230 ~ 1,250℃에서 안정화되고 블라스트 내 수분은 10g/N cum ~ 15g/N cum에서 안정화됩니다.

높은 상단 압력 – 최고압의 향상은 가스유속을 감소시키고, 부담의 압력손실을 낮추며, BF의 원활한 작동을 촉진합니다. 또한, 상부압력의 증가는 분진량을 감소시키고, 코크스와 석탄의 이용효율을 증가시키며, 코크스와 연료율을 감소시킨다. 현재, 최고 압력의 개선은 BF에서 정상적인 생산을 위한 필수 불가결한 수단이 되었습니다. 현대식 고용량 BF의 최고 압력은 일반적으로 2.75kg/sq cm 이상입니다.

분쇄탄의 경제적인 주입 – 미분탄 주입의 목적은 코크스를 절약하고 HM 생산 비용을 줄이는 것입니다. 석탄과 코크스의 가격차이에도 불구하고 석탄 대 코크스의 대체율이 일정 수준 이하로 떨어지면 연료비를 증가시키고 미분탄 주입의 경제적 효과는 상쇄된다. 따라서, 미분탄의 경제적인 주입을 위해서는 미분탄의 주입량을 증가시키면서 높은 대체율을 유지하는 것이 필요하다. PCI 비율을 높여서 석탄 연소율의 감소로 인한 연료비의 증가와 대체율의 감소로 인한 연료비의 증가가 있다면 그것은 미분탄의 경제적인 주입이 아니다. 현대식 고용량 BF는 미분탄의 경제적인 주입을 목표로 합니다. 미분탄의 경제적인 주입을 위한 전제조건은 다음과 같다.

저실리콘 HM 생산 – 저규소 HM의 생산은 연료비의 감소를 가져온다. HM의 규소 함량이 0.1% 감소할 때마다 연료율이 약 4kg/tHM에서 6kg/tHM으로 감소합니다. 현대의 고용량 BF의 난로는 일반적으로 활성화되고 열이 많기 때문에 낮은 실리콘으로 HM을 생산하는 것이 더 쉽습니다. 저실리콘 HM 생산을 위한 기술적 요구사항은 다음과 같습니다.

However, the production of HM with low silicon has an impact on the campaign life of the BF since it has a detrimental effect on the erosion of the hearth lining. Hence, the silicon content of the HM is normally not dropped to a very low level and is normally maintained in the range of 0.4 % to 0.6 % in the high capacity BFs.

Control of thermal load of the BF – The heat loss of the BF is reduced mainly by controlling the thermal load on the lining. The thermal load reflects the cooling status of the lining and it is frequently used to know whether there is increase in the peripheral gas flow and erosion of the lining. Thermal load is to be controlled within a certain range, and as far as possible to reduce the heat loss, which is in turn helps in the reduction of the fuel rate. However, too low of thermal load can cause build-up (scaffolding) at the lining. This, in turn, affects the gas flow distribution in the BF. Further, when the build-up falls off, it affects the BF operation and even damages the tuyere, leading to reduction the blast or even shut down of the BF. Hence, control is needed for the balanced thermal load in the BF since it is beneficial for its stable operation and for the control of the fuel rate.

For ensuring the suitable thermal load during the BF operation, one of the measures is the maintenance of the proper gas flow distribution by adjusting the charging regulation. The other measure is the adjustment of the cooling water flow according to the erosion level and temperature of lining for the maintenance of the stable operation profile in the BF. Hence, the adjustment of gas flow distribution is the most important means for the control of the thermal load.

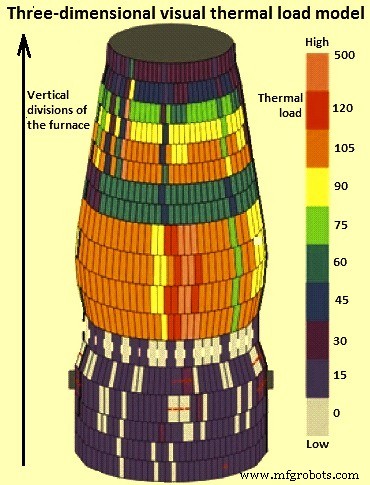

In the modern high capacity BFs, thermal load monitoring is carried out through the partition management along the vertical and horizontal direction. The management standard at different height of the BF is different, and the thermal load along the horizontal direction is to be kept uniform. The control of thermal load is done through the adjustments in the upper and lower parts of the BF in oder to gradually achieve the middle-part (between lower shaft and bosh) management of the BF.

The three-dimensional visual thermal load model (Fig 2), which shows the BF operator display of 3 dimension real-time thermal load, historical trend, video-interaction, and alarm function, is the latest trend in the modern high capacity BFs. Combining of the model with the profile management model determines the reasonable control range of thermal load and provides good guidance for the BF operator.

Fig 2 Three-dimensional visual thermal load model

BF operations through visuals

The technology of BF operation by observing the visuals of furnace inside is being followed in the modern high capacity furnaces. This technology of observing the visuals is being used to monitor the distribution of the burden and it helps the BF operator to know what is happening inside the BF. The visuals of the BF inside helps the operator to understand better what is taking place inside of the BF so that proper adjustments can be made in the operating parameters for improving the gas utilization efficiency and thus reducing the fuel rate, and ensuring smooth BF operation. Major implements for the use of this technology are given below.

Use of thermo-vision camera and image processing The video camera at BF top helps the BF operator to observe the movement of the chute, gas flow distribution and the stream of the falling burden materials throughout the whole burden surface. This helps the operator in monitoring of channeling and slipping tendency inside the furnace. Thermo-vision camera is used since during the normal working of the BF, the temperature at the furnace top is normally less than 120 deg C.

Use of laser technology to measure online the surface profile of the burden The laser technology is used to measure the burden surface profile online by installing the burden surface laser detector. These detectors provide the operator the visual burden surface profile image thus helping him in better monitoring of the burden surface profile.

Monitoring of tuyeres by video camera and image processing – With the help of the video camera, the BF operator can observe at the same time the brightness, coke movement and coal stream size at the each tuyere, and timely detect the falling of the scaffolds, skulls, and colder burden in front of the tuyere. By the subsequent image processing, operators can get the quantitative analysis of thermal state and coal stream status at the each tuyere. This helps him in better understanding of the working of the tuyeres and PCI system for taking timely action in case of abnormalities. A video camera with a spectroscope can help the operator in direct observation of the tuyere.

BF filling measurement during BF blow- in using laser technology The use of the laser technology to observe furnace inside during the blow-in of the furnace provides the operator, the filling measurement, the data of burden flow trajectory with different angle of the chute, and the data of burden surface profile after charging. This helps the operator to know the way the burden distribution is done by the charging equipment. This knowledge guides the operator in the charging operation of the BF during the normal operation.

제조공정

고로에 플라스틱 폐기물 주입 폐플라스틱(WP)을 고로(BF)에 주입하여 재활용하는 것은 특히 일본과 유럽의 소수의 BF에서 실행되고 있습니다. BF에서 플라스틱을 사용하면 WP에서도 에너지를 회수하므로 때때로 에너지 회수로 간주됩니다. BF 기반 제철 공정은 다음 방법 중 하나로 WP를 활용할 수 있습니다. 탄소화하여 코크스 생산 상단이 BF에 충전되지만 이로 인해 샤프트의 플라스틱이 분해되어 원치 않는 타르가 생성됩니다. BF 외부에서 플라스틱을 가스화합니다. 생성된 합성 가스는 송풍구를 통해 주입됩니다. 미분탄(PC)과 유

고로 샤프트의 비계 형성 비계라는 용어는 고로(BF) 벽에 부착물 또는 딱지가 형성되어 BF 샤프트의 단면적을 감소시킬 때 사용됩니다. 비계는 BF 샤프트의 더 높은 수준에서 상대적으로 발생하거나 BF 샤프트(보쉬 상단 부근)에서 상대적으로 낮을 수 있습니다. 다른 BF의 스캐폴드의 구조와 위치 사이에 공통점이 거의 없기 때문에 스캐폴드의 유형을 일반화하기 어렵습니다. 그러나 스캐폴드는 일반적으로 두 그룹으로 정렬될 수 있습니다. 이러한 그룹은 (i) 적층 스캐폴드 및 (ii) 비 적층 스캐폴드입니다. 적층 구조의 지지체는 금속