나노물질

이 논문에서는 열 및 진동 보조제가 결합된 하이브리드 가공 공정 중 절단 메커니즘을 조사하기 위해 분자 역학 시뮬레이션을 수행합니다. 하나의 진동 주기에서 재료 제거 거동과 표면 아래 손상 형성을 연구하기 위해 수정된 절단 모델이 적용되었습니다. 결과는 하이브리드 가공 공정 동안 지배적인 재료 제거 메커니즘이 단일 진동 주기에서 압출에서 전단으로 변환될 수 있음을 나타냅니다. 절단 온도가 증가함에 따라 크랙의 발생 및 전파가 효과적으로 억제되고 지배적인 재료 제거 메커니즘이 전단될 때 팽창이 나타납니다. 하나의 진동 주기에서 표면 아래 손상의 형성 메커니즘은 응력 분포에 따라 구별될 수 있습니다. 또한, 공작물에 공극의 발생은 온도가 증가함에 따라 뚜렷하게 나타나는데, 이는 하이브리드 가공 공정에서 중요한 현상입니다.

단결정 실리콘은 우수한 광학 및 기계적 특성으로 인해 적외선 광학, 마이크로 전자 공학 및 광전자 공학 시스템에서 널리 사용되는 중요한 반도체 재료입니다 [1, 2]. 그러나 단결정 실리콘의 경도와 취성 특성으로 인해 기계적 가공 중에 미세한 취성 파괴 및 표면 아래 손상이 발생할 수 있습니다. 마이크로 밀링 공정 중 가공으로 인한 내부 유형 에지 치핑 결함이 공작물에 발생할 수 있습니다[3]. 단결정 다이아몬드 커팅(SPDT) 가공에서 가공 매개변수에 따라 200~600nm 범위의 손상층이 형성될 수 있습니다[4, 5]. 표면 아래 손상층은 연삭 및 연마를 통해 약 50nm로 감소할 수 있습니다. 복잡한 구조를 제작하는 데 있어 가공 효율성과 능력은 제한적입니다. 이러한 문제를 극복하기 위해 다양한 보조 가공 기술이 제안되고 테스트되었습니다. 특히 열 보조 절단(TAC)[6]과 진동 보조 절단(VAC)[7]은 탁월한 절단 성능으로 널리 주목받고 있습니다.

단결정 실리콘과 같은 취성 재료의 경우 가공 온도가 증가하면 취성에서 연성으로의 전이가 촉진될 수 있습니다. TAC 공정 중 실리콘 가공물은 열적으로 연화되어 절삭력[8]과 특정 절삭 에너지[9, 10]가 감소합니다. 한편, 고압상이 입방실리콘상으로 어닐링되는 것은 가공 온도가 증가할 때 명백해진다[11]. 가공 매개변수를 적절하게 선택하면 TAC를 통해 높은 위상 순도와 낮은 표면 손상을 가진 원하는 가공 표면을 얻을 수 있습니다[12,13,14]. TAC 외에도 VAC(진동 보조 절단)는 단결정 실리콘에서 고품질 표면을 얻기 위한 또 다른 촉진 방법입니다. 이 기술은 1960년대부터 제조업에 적용되어 왔다[15]. 이 기술의 초기 개발에서는 공칭 절삭 방향의 선형 진동 운동만 가공에서 실행되며 이를 선형 진동 절삭(LVC)이라고 합니다. 1994년에 Shamoto와 Moriwaki[16]에 의해 타원형 진동 절단(EVC)이 제안되었습니다. 다음과 같이, 실리콘[17, 18], 반응 결합된 실리콘 카바이드[7], 텅스텐 카바이드[19, 20] 및 경화강[21]과 같은 많은 취성 재료에 대한 EVC의 가공 가능성이 검증되었습니다. EVC 과정에서 과도 절단 깊이(DOC)가 공칭 DOC보다 훨씬 작기 때문에 지하 손상을 효과적으로 억제할 수 있습니다[22]. 또한, 각 진동 사이클의 분리로 인해 절삭 공구와 공작물 사이의 접촉면이 주변 가스 또는 유체에 노출되어 생성된 절삭 열을 발산합니다. 따라서 접착 및 열화학 반응과 같은 절삭 공구 마모[23]를 효과적으로 억제할 수 있습니다.

취성 재료의 가공성을 더욱 향상시키기 위해 열 및 진동 보조제를 결합한 하이브리드 가공(HM) 실험이 수행되었습니다[24, 25]. HM 방법으로 Inconel 718을 절단할 때 가공된 표면 거칠기가 효과적으로 감소될 수 있음을 발견했습니다[26]. 실험과 유한요소법(FEM) 시뮬레이션을 통해 HM 공정 동안 절삭력의 상당한 감소와 티타늄 합금의 우수한 표면 품질을 달성할 수 있습니다[27]. 이러한 결과는 취성 재료의 정밀 가공에서 HM 방법의 가능성을 보여줍니다. 그러나 절삭공구가 고주파로 진동하고 변형영역이 고온이기 때문에 가공과정에서 물리적인 변수를 직접 관찰하고 측정하기 어렵다. 또한, 나노미터 표면 제조에서 일시적인 재료 제거 두께는 일반적으로 서브 나노미터에서 수 나노미터 범위입니다. 따라서 FEM과 같은 문제의 전통적인 연속체 표현은 양자 역학 효과가 분명해지기 때문에 의심스럽습니다.

최근 몇 년간 분자 역학(molecular dynamics, MD) 시뮬레이션은 나노미터 절단 공정 연구의 장점으로 인해 보조 가공 공정 연구에 널리 적용되었습니다[28,29,30]. TAC[31]의 이전 시뮬레이션에 따르면, 절삭 온도가 증가하면 절삭력, 비 절삭 에너지 및 항복 응력의 이방성이 더 분명해집니다. 한편, 가공물의 전단력은 더 높은 절삭 온도에서 더 낮아져 더 좁은 전단 영역과 더 높은 전단 평면 각도 크기로 이어집니다[32]. 또한 더 많은 칩이 형성되기 때문에 절삭 온도가 증가함에 따라 재료 제거율이 향상될 수 있습니다[33]. EVC 공정의 경우 MD 시뮬레이션을 통해 변형 영역의 압축 응력 및 전단 응력이 일반 절단에 비해 크게 감소할 수 있음을 발견[34]하여 표면 아래 손상 억제에 유리합니다. 게다가 EVC 공정은 절삭 칩이 얇아지는 현상을 보여 절삭 칩 두께에 대한 미절단 칩 두께의 비율이 증가합니다[35]. 또한 진폭비, 진동 주파수 및 위상차를 포함한 진동 매개변수가 재료 제거 성능에 큰 영향을 미친다는 사실이 밝혀졌습니다[34, 36].

이러한 놀라운 성과는 보조 가공 프로세스를 위한 가공 메커니즘에 대한 이해를 향상시켰습니다. 그러나 계산 시간과 메모리를 절약하기 위해 시뮬레이션 시스템은 일반적으로 매우 작습니다. EVC 프로세스의 이전 시뮬레이션에서 진동 진폭과 공칭 DOC는 5nm 미만입니다[22, 36]. 따라서 일시적인 재료 제거 두께는 일반적으로 1nm 미만이며 실제 재료 제거 프로세스를 정확하게 설명하지 못합니다. 또한 HM 프로세스의 MD 시뮬레이션은 보고되지 않았습니다. HM 공정 중 재료 제거 공정 및 표면 아래 손상 형성의 메커니즘은 여전히 불분명합니다. 따라서 본 논문에서는 HM 공정의 절단 메커니즘을 밝히기 위해 MD 시뮬레이션을 수행하였다. 기존 절단 모델은 진동 매개변수가 실험 값에 훨씬 더 가깝도록 수정되었습니다. 예를 들어 진동 진폭은 3.125m/s의 공칭 절단 속도에서 40nm로 확대됩니다. 하나의 진동 주기에서 재료 제거 메커니즘과 증가된 절삭 온도의 영향을 조사합니다. MD 시뮬레이션은 유명한 LAMMPS(Large-scale Atomic/Molecular Massively Parallel Simulator)에 의해 수행됩니다[37]. 후처리 소프트웨어 OVITO[38]는 시뮬레이션 결과를 분석하기 위해 사용됩니다.

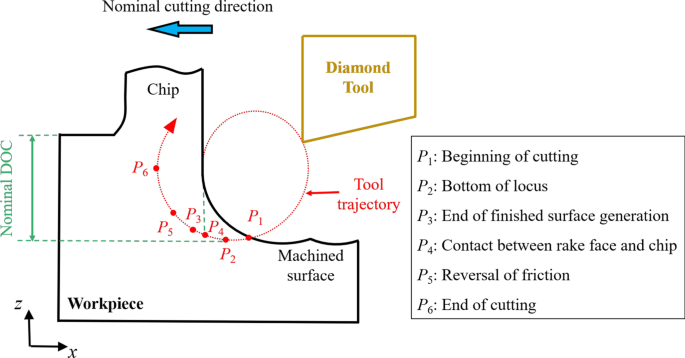

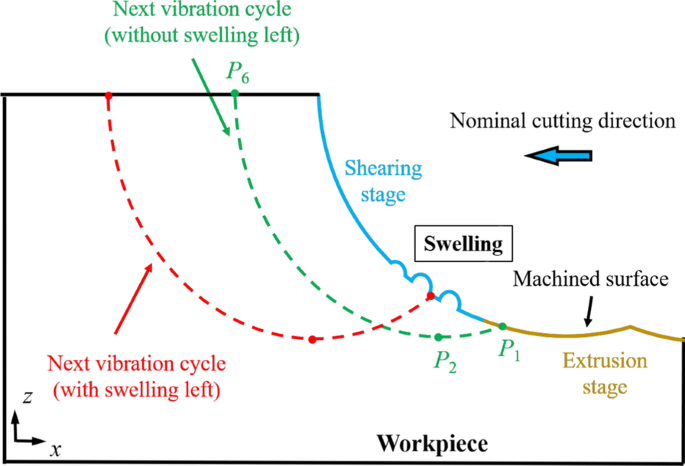

그림 1은 원래 Shamoto 등이 제시한 EVC 프로세스의 개략도를 보여줍니다. [39]. 도구 궤적은 다음과 같이 표현할 수 있습니다.

$$x\left( t \right) =A_{{\text{c}}} \sin \left( {2\pi ft} \right) - vt$$ (1) $$z\left( t \ 오른쪽) =A_{{\text{d}}} \sin \left( {2\pi ft + \varphi } \right)$$ (2)여기서 x (그 ) 및 z (그 )는 x에서 절삭 공구 변위를 나타냅니다. 그리고 z 지도. A ㄷ 그리고 A d 공칭 절단 방향의 진동 진폭(x 방향) 및 공칭 DOC 방향(음수 z 방향). 매개변수 f , v , φ , 그리고 t 진동 주파수, 공칭 절삭 속도, 위상차 및 시뮬레이션 시간을 각각 나타냅니다. 시뮬레이션 시간 t 나 포인트 P의 시간을 나타냅니다. 나 그림 1의 도구 궤적에서.

<그림>

EVC 프로세스의 개략도

기하학적 관계[40]에 따르면, t의 값은 1 그리고 t 3 다음과 같이 결정할 수 있습니다.

$$x\left( {t_{1} } \right){-}x\left( {t_{3} } \right) =2\pi v/\omega$$ (3) $$z\left( {t_{1} } \right){-}z\left( {t_{3} } \right) =0$$ (4)그런 다음 t 6 다이아몬드 공구의 과도 운동 방향이 공구 경사면과 평행할 때 얻을 수 있습니다.

$$\frac{{A_{{\text{c}}} \sin (2\pi ft_{6} ) + v}}{{A_{{\text{d}}} \sin (2\pi ft_ {6} + \varphi ) }} =\tan \gamma$$ (5)여기서 γ 는 다이아몬드 절삭공구의 경사각입니다.

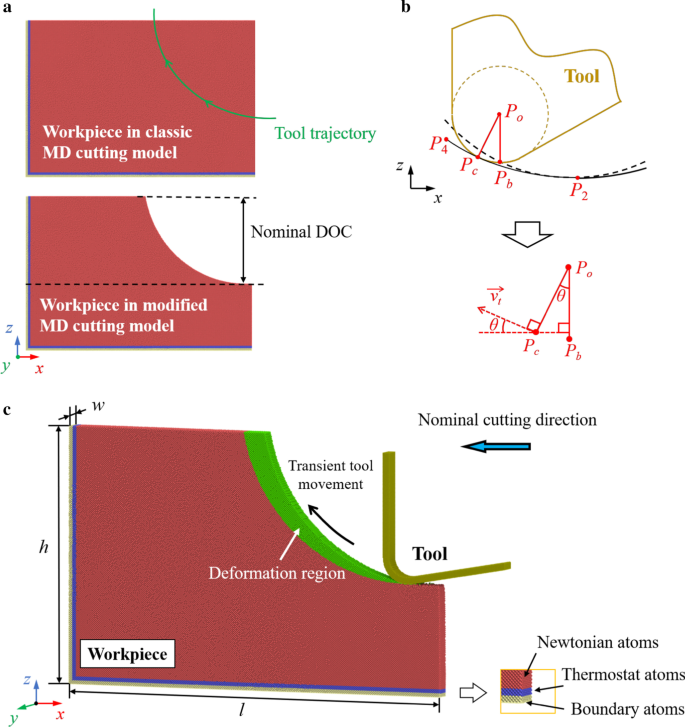

MD 모델은 그림 2에 나와 있습니다. 단결정 실리콘 공작물은 변형 가능한 몸체로 설정됩니다. 다이아몬드 공구는 이 시뮬레이션에서 공구 마모를 무시할 수 있기 때문에 강체로 간주됩니다. 기존 절삭 모델에서 공작물의 형태는 공구 모서리 반경을 고려하여 이전 진동 주기의 공구 궤적에 따라 재구성됩니다. 도구 궤적은 그림 2b와 같이 결정할 수 있습니다. 피 오 그리고 피 b 는 도구 가장자리 원의 중심과 아래쪽 점입니다. Tool edge Effect를 고려할 때 과도 표면 생성점 P ㄷ 도구 이동 중에 도구 가장자리를 따라 변합니다. 실제 마감 표면은 절삭 공구 모서리의 포락선에 의해 생성됩니다. P의 궤적이 b 식으로 표현된다. (1)과 (2), P의 궤적 ㄷ [41]을 통해 계산할 수 있습니다.

$$x_{{\text{c}}} \left( t \right) =A_{{\text{c}}} \sin \left( {2\pi ft} \right) - vt - r\sin \theta \left( t \right)$$ (6) $$z_{{\text{c}}} \left( t \right) =A_{{\text{d}}} \sin \left( { 2\pi ft + \varphi } \right) + r(1{-}\cos \theta \left( t \right))$$ (7)어디에

$$\sin \theta \left( t \right) =\frac{{z^{{\prime }} (t)}}{{\sqrt {x^{{\prime }} (t)^{2 } + z^{{\prime }} (t)^{2} } }}$$ (8) $$\cos \theta \left( t \right) =\frac{{ - x^{{\prime }} (t)}}{{\sqrt {x^{{\prime }} (t)^{2} + z^{{\prime }} (t)^{2} } }}$$ (9 ) <그림>

MD 절단 모델의 계획. 아 공작물의 수정. ㄴ 도구 궤적의 결정. ㄷ 수정된 MD 모델의 형태. 녹색 원자는 하나의 진동 주기에서 변형 영역을 나타냅니다.

실리콘 원자는 경계 원자, 온도 조절기 원자 및 뉴턴 원자의 세 그룹으로 나뉩니다. 경계 원자는 시뮬레이션 중에 공작물을 고정하기 위해 균형 잡힌 위치에 고정됩니다. 온도 조절 장치 원자는 생성된 절단 열을 발산하기 위해 주변 온도로 유지되는 반면 뉴턴 원자는 뉴턴의 두 번째 법칙을 따릅니다.

시뮬레이션 매개변수의 세부정보는 표 1에 나열되어 있습니다. 길이 l 및 높이 h 절단 영역과 고정 경계 사이에 충분한 거리를 유지하기로 결정했습니다. 주기 경계 조건은 y를 따라 적용됩니다. 벌크 실리콘을 모방하는 방향. 공칭 절삭 방향, 공구 경사/간격 각도 및 위상 차이는 실험 설정을 참조하여 결정되었습니다[42]. 진동 진폭과 공칭 DOC는 허용 가능한 시뮬레이션 비용으로 실험 규모에 접근하도록 확대됩니다. 한편, 제거된 물질(그림 2c의 녹색 원자)의 두께를 확보하기 위해 속도비와 진동 주파수를 각각 40과 500MHz로 설정하였다. 따라서 공칭 절삭 속도는 3.125m/s로 결정되었습니다. 또한 절단 메커니즘에 대한 열 보조 장치의 영향을 밝히기 위해 다양한 절단 온도로 시뮬레이션을 수행했습니다. 절단 온도가 300K에서 1200K로 증가하여 레이저 보조 가공과 같은 TAC 중에 실현할 수 있습니다[4, 11].

이 수정된 모델에서는 진동 주기 중 절단 단계만 시뮬레이션하고 공작물이 절단 도구로 분리될 때의 시간 단계가 저장됩니다. 따라서 연산 능력은 과도 절단 프로세스에 집중될 수 있습니다. 가장 중요한 것은 일시적인 재료 제거 프로세스를 정확하게 설명할 수 있다는 것입니다. 수정된 모델과 기존 MD 모델의 비교는 표 2와 같습니다.

MD 시뮬레이션에서는 원자 간의 상호 작용을 설명하기 위해 강력한 잠재력을 채택하는 것이 중요합니다. 단결정 실리콘의 경우, 학자들은 MEAM(modifiedembedded-atom method)[45], Stillinger-Weber(SW)[46], Tersoff[47] 및 COMB(Charge-Optimized Many-Body)와 같은 많은 잠재력을 개발했습니다. 48] 잠재력. 이 중 Erhart와 Albe[49]가 제안한 ABOP(analytical bond-order potential)가 주목받고 있다. 기계가공 시뮬레이션 중 결합의 형성 및 끊기를 허용하는 3체 전위 기능입니다. 이전 연구[50]에 따르면 ABOP는 실리콘의 이량체 및 벌크 특성을 모두 정확하게 설명할 수 있습니다. 한편, ABOP에 의해 만들어진 실리콘의 기계적 성질은 나노스케일 가공의 MD 시뮬레이션에서 중요한 실험과 잘 일치한다[31]. 따라서 이 논문에서는 실리콘-실리콘 및 탄소-탄소 상호 작용을 설명하기 위해 ABOP 전위를 적용합니다. 한편, 실리콘-탄소의 상호작용은 모스 포텐셜로 설명되는데, 이는 나노크기의 절단 시뮬레이션에서 효율적인 포텐셜로 입증되었다[51, 52]. 모스 전위 함수는 다음과 같이 표현할 수 있습니다.

$$E_{{\text{Si - C}}} \left( {r_{ij} } \right) \, =D_{{\text{M}}} \left[ {{\text{e}} ^{{ - 2a(r_{ij} - R_{{\text{M}}} )}} - 2{\text{e}}^{{ - a(r_{ij} - R_{{\text{ M}}} )}} } \right]$$ (10)여기서 D 엠 , 에이, 및 R 엠 는 각각 응집 에너지, 탄성 계수 및 원자 간의 평형 거리를 나타냅니다. 모스 전위에 대한 매개변수는 [53]:D 엠 =0.435 eV, a =46.487nm −1 , R 엠 =0.19475nm.

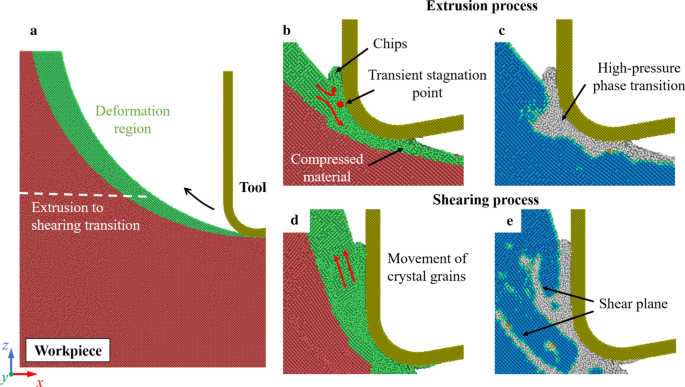

일반 절삭에서 지배적인 재료 제거 메커니즘은 변형되지 않은 칩 두께에 의해 크게 영향을 받을 수 있습니다[54]. 변형되지 않은 칩 두께가 작을 때 지배적인 재료 제거 메커니즘은 압출입니다. 금속 안정상(Si-II)은 실리콘의 연성 변형을 지원하는 고압 상전이(HPPT)에 의해 생성될 수 있습니다. 변형되지 않은 칩 두께가 증가하면 재료는 주로 전단 공정을 통해 제거될 수 있습니다. EVC 공정에서 변형되지 않은 칩 두께는 지속적으로 변하기 때문에 재료 제거 메커니즘은 하나의 진동 주기에서 압출에서 전단으로 변환될 수 있습니다. 그림 3은 300K에서 절단 시뮬레이션의 스냅샷을 보여줍니다. 공작물의 결정 구조는 CNA(Common Neighbor Analysis)에 의해 결정됩니다[55]. 이 분석은 입방체 또는 육각형 다이아몬드 격자에 배열된 원자를 찾습니다. 그림 3c, e의 비다이아몬드 구조는 주로 비정질상(a-Si), Si-II 및 기타 결함 원자를 포함합니다[56]. 이러한 구조는 불안정하며 절단 후 -Si로 변형됩니다. 그림 3b, c에서 볼 수 있듯이 재료는 초기 절단 단계에서 주로 압출을 통해 제거됩니다. 절삭 공구 모서리 근처에서 일시적인 정체 지점이 관찰될 수 있습니다. 일반 절단과 유사하게 변형 영역의 재료는 정체점을 기준으로 칩과 압축 재료로 나뉩니다. 절삭 공구가 진행됨에 따라 변형되지 않은 칩 두께가 증가합니다. 가공물에 전단면과 다결정 입자가 생성되어 전단이 주요 재료 제거 메커니즘임을 나타냅니다.

<그림>

재료 제거 메커니즘의 전환. 아 변형 영역의 그림입니다. ㄴ , d 압출 및 전단 공정. ㄷ , e 공작물의 결정 구조 식별. 파란색 원자는 입방 다이아몬드 구조를 나타내고 회색 원자는 다이아몬드가 아닌 구조를 나타냅니다.

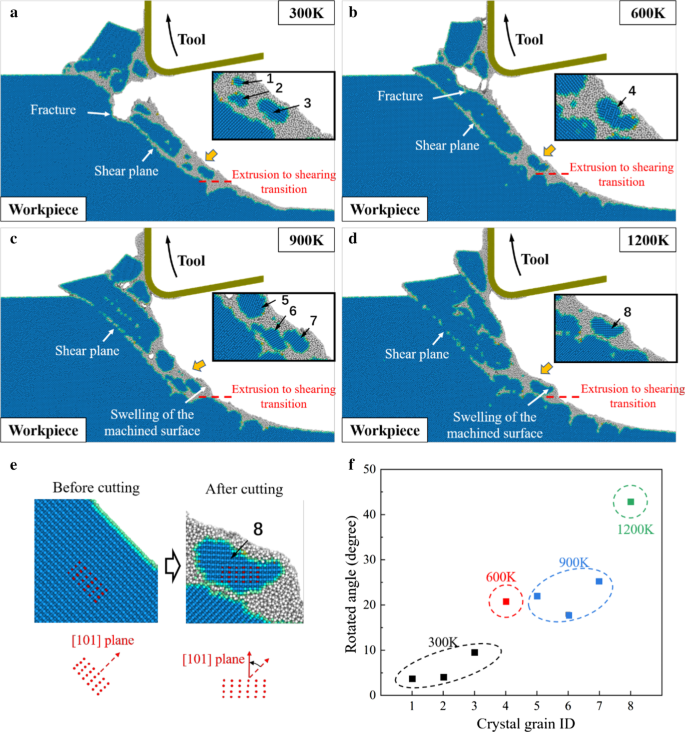

그림 4는 다양한 절삭 온도에서 공작물 형태를 보여줍니다. 300K에서 공구가 위로 움직이는 동안 공작물에 명백한 균열 및 파손이 관찰될 수 있습니다. 단결정 실리콘과 같은 취성 재료의 경우 도구 위쪽으로 이동하면 재료가 찢어지고 공작물에 결함이 남는데 이는 EVC에서 특정 문제로 간주됩니다[42]. 이러한 균열은 추가 진동 주기로 제거할 수 있지만 공작물 표면의 불규칙성으로 인해 가공 안정성에 영향을 미칩니다. 절단 온도를 높이면 균열의 발생 및 전파가 효과적으로 억제됩니다. 그림 4d에서 절단 온도가 1200K로 상승할 때 명백한 파단이 감지되지 않습니다. 그러나 900K 및 1200K에서 재료 제거 메커니즘이 전단으로 변환될 때 가공된 표면의 팽창이 명백해지는 것으로 관찰됩니다. 전단 단계에서 더 많은 결정립이 생성될수록 고온에서 이러한 결정립의 회전으로 인해 팽윤이 발생할 수 있다고 결론지을 수 있습니다.

<그림>

a에서 HM 프로세스의 공작물 형태 300K. b 600K. c 900K. d 1200K. 파란색 원자는 입방 다이아몬드 구조를 나타내고 회색 원자는 다이아몬드가 아닌 구조를 나타냅니다. 이 결정 입자의 회전 각도 결정. 에 절단 온도 증가에 따른 회전 각도

이 회전에 대한 명확한 설명을 위해 그림 4e와 같이 결정 입자에 표시된 24개의 표시된 원자(빨간색 원자)의 좌표를 사용하여 평균 회전 각도를 계산합니다. 8개의 결정립(그림 4a-d에 번호 지정)의 회전 각도는 그림 4f에 요약되어 있습니다. 회전 각도는 상승된 온도에서 분명히 증가하는 것을 관찰할 수 있습니다. HM 공정 동안 고온에서 -Si의 점도가 크게 감소할 수 있으며 공구 상향 운동에 의해 공작물 원자의 pull-up 운동이 촉진됩니다. 따라서 공작물의 원자 흐름이 향상되고 결정립의 회전이 촉진되어 가공면이 팽창합니다. 결정립의 회전을 억제하려면 가공물의 과열을 방지하기 위해 가열 전력을 제어해야 합니다. 게다가, 진동 매개변수는 신중하게 선택해야 합니다. 예를 들어 결정 입자의 생성을 억제하고 추가 진동 주기에 의해 팽창을 제거하려면 더 작은 공칭 절삭 속도와 더 높은 진동 주파수를 적용해야 합니다. 그림 5와 같이 적절한 진동 매개변수를 사용하여 P 1 압출 단계에 위치할 수 있으며 최종 가공면은 팽창 없이 압출을 통해 생성됩니다.

<그림>

HM 프로세스의 팽창 제거

HM 공정 중 절단 메커니즘을 추가로 조사하기 위해 공작물의 응력 분포를 계산했습니다. MD 시뮬레이션에서 정수압 응력은 다음과 같이 표현될 수 있습니다.

$$\sigma_{{{\text{정압}}}} =\, (\sigma_{x} + \sigma_{y} + \sigma_{z} )/3$$ (11)여기서 σ x , σ 와 , 및 σ z , LAMMPS 출력 데이터의 스트레스 텐서입니다.

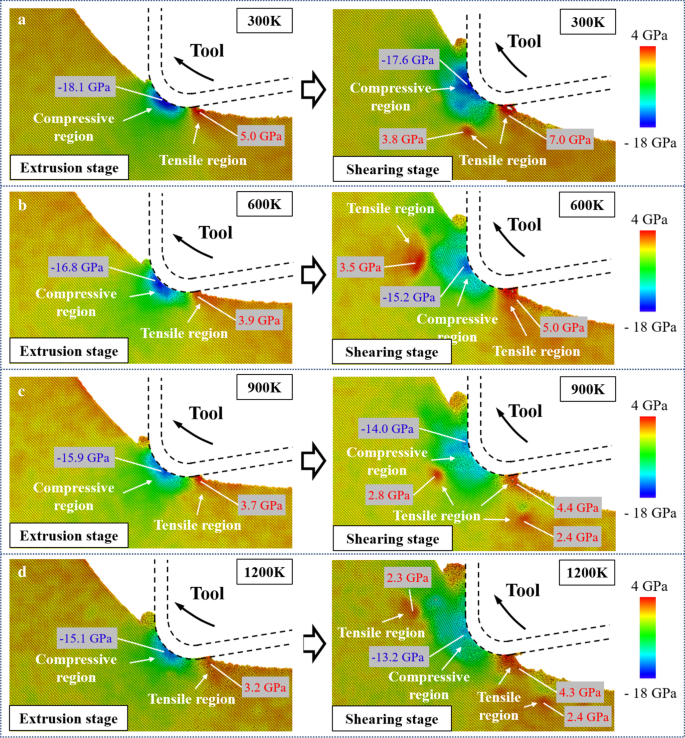

압출 및 전단 단계에서의 정수압 응력 분포는 그림 6에 나와 있습니다. 그리고 압축 및 인장 영역에서 응력의 피크 값을 표시했습니다. 도구 이동과 함께 도구와 공작물 사이의 접촉점이 도구 가장자리 주기를 따라 달라지므로 압축 영역이 도구 가장자리에서 경사면으로 이동합니다. 이전 보고서에 따르면 단결정 실리콘 상(Si-I)에서 Si-II로의 HPPT는 10–12GPa에서 시작하는 압력에서 발생할 수 있습니다[57, 58]. 300K의 절단 시뮬레이션에서 압출 및 전단 단계의 최대 압축 응력은 각각 18.1GPa 및 17.6GPa에 도달했습니다. 이 결과는 절단 중에 연성 Si-II 상이 생성될 수 있고 HPPT가 전단 단계에서 여전히 존재함을 나타냅니다. 또한 압출 단계에서 인장 응력은 주로 실리콘 원자와 공구 표면의 접착 결과로 공구 측면과 가공된 표면 사이의 접촉 영역 근처에 집중됩니다. 공구가 전단 단계로 진행함에 따라 인장 영역이 확대되고 풀업 동작으로 인해 표면 아래 공작물의 인장 응력 집중이 크게 증가합니다. 절단 온도가 증가하면 단결정 실리콘의 소성 변형성이 향상되고 공작물의 내부 응력이 감소합니다. 온도가 300K에서 1200K로 증가함에 따라 최대 압축 응력은 압출 및 전단 단계에서 16.6% 및 25% 감소했습니다. 한편, 표면 아래 공작물의 인장 응력 집중은 여전히 명백하지만 인장 응력의 피크 값은 30% 이상 감소하는 것으로 보입니다. 단결정 실리콘의 파괴인성은 고온에서 효과적으로 증가할 수 있다고 보고되었다[59]. 따라서 공구의 상향 이동으로 인한 찢어짐 현상으로 인한 균열 및 균열을 효과적으로 억제할 수 있습니다.

<그림>

정수 응력 분포:a 300K. b 600K. c 900K. d 1200K

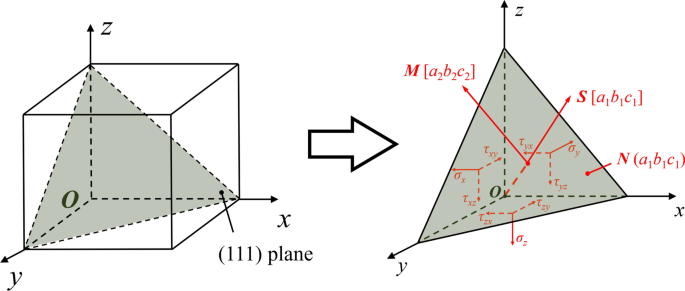

단결정 실리콘은 12개의 슬립 시스템이 있는 FCC(Face Center Cubic) 결정 구조를 가지고 있습니다. 도구 이동에 따라 전단 변형에 대한 주요 슬립 시스템은 (111)/[\(\stackrel{\mathrm{-}}{1}\)01] 및 (1\(\stackrel{\mathrm{- }}{1}\)1)/[\(\stackrel{\mathrm{-}}{1}\)01] 시스템. 따라서 분해된 전단응력 성분 τ s (111)/[\(\stackrel{\mathrm{-}}{1}\)01] 슬립 시스템에서 계산됩니다. 그림 7과 같이 분해된 전단응력 성분 τ s M 방향으로 슬립 평면의 N 다음과 같이 응력 텐서를 통해 계산할 수 있습니다.

$$\tau_{{\text{s}}} =a_{1} a_{2} \sigma_{x} + b_{1} b_{2} \sigma_{y} + c_{1} c_{2} \sigma_{z} + \left( {a_{1} b_{2} + a_{2} b_{1} } \right)\tau_{xy} + \left( {a_{1} c_{2} + a_{2} c_{1} } \right)\tau_{xz} + \left( {b_{1} c_{2} + b_{2} c_{1} } \right)\tau_{yz}$$ (12)여기서 a 1 , b 1 , c 1 평면 N의 법선 방향의 방향 코사인입니다. 동안 a 2 , b 2 , c 2 슬립 방향 M의 방향 코사인입니다. . 동안 τ xy , τ xz , 및 τ yz LAMMPS 출력 데이터의 전단 응력 텐서입니다.

<그림>

스트레스 텐서의 그림

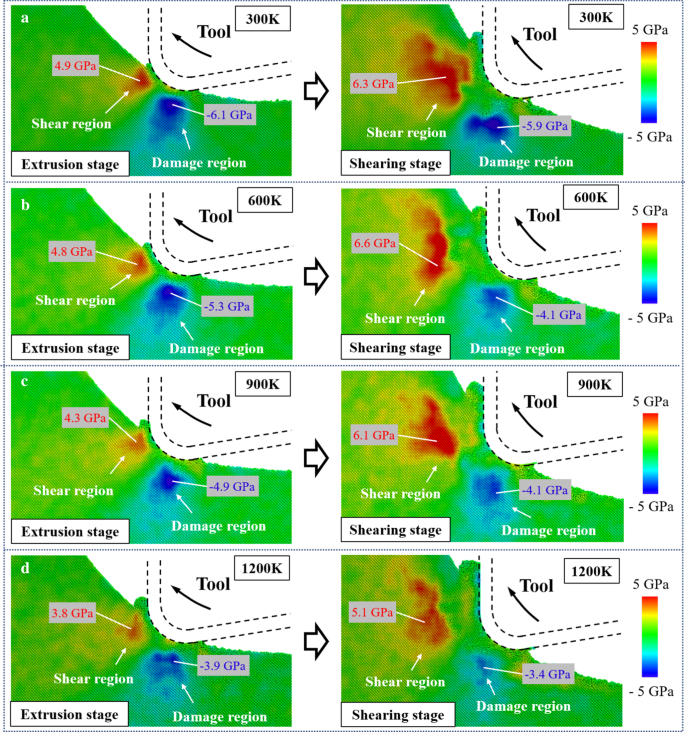

분해된 전단 응력의 분포 τ s 그림 8에 나와 있습니다. 양의 τ가 있는 영역 s [\(\stackrel{\mathrm{-}}{1}\)01] 방향의 슬립 운동이 촉진되어 전단을 통한 재료 제거가 용이하기 때문에 전단 영역으로 정의됩니다. 음수 τ가 있는 지역은 s 슬립 운동이 반대 방향으로 선호되기 때문에 손상 영역으로 간주되어 공작물에 표면 손상이 형성됩니다. 압출 단계에서 전단 영역의 응력은 손상 영역의 응력보다 작습니다. 전단 변형으로 인한 표면 아래 손상은 가공된 표면 아래에서 생성될 수 있습니다[60]. 절삭 공구가 이동함에 따라 [\(\stackrel{\mathrm{-}}{1}\)01] 방향의 전단 응력이 점차 증가하여 재료 제거가 압출에서 전단으로 전환됩니다. 또한, 손상 영역의 위치가 도구 이동에 따라 위쪽으로 이동하기 때문에 생성된 손상은 추가 진동 주기를 통해 제거될 수 있으며 공작물에 남지 않습니다. 온도가 300K에서 1200K로 증가하면 손상 영역의 전단 응력은 압출 및 전단 단계에서 각각 36.1% 및 42.4% 감소했습니다. 대조적으로, 도구 상향 운동으로 인해 전단 단계에서 [\(\stackrel{\mathrm{-}}{1}\)01] 방향을 따른 전단 응력의 감소는 훨씬 덜 분명합니다. 슬립 모션에 대한 임계 분해 전단 응력(CRSS)은 [61]로 표현될 수 있습니다.

$$\tau_{{\text{c}}} \left( T \right) =C\varepsilon^{1/n} \exp \left( \frac{U}{nkT} \right)$$ (13 )여기서 U 및 ε은 활공 운동의 활성화 에너지와 변형률을 나타냅니다. 매개변수 n 및 C 물질 상수이다. CRSS는 온도가 증가함에 따라 분명히 감소할 수 있다고 결론지을 수 있습니다. 따라서 [\({\overline{\text{1}}}\)01] 방향의 전단 변형은 고온에서 촉진될 수 있습니다.

<그림>

해결된 전단 응력 분포:a 300K. b 600K. c 900K. d 1200K

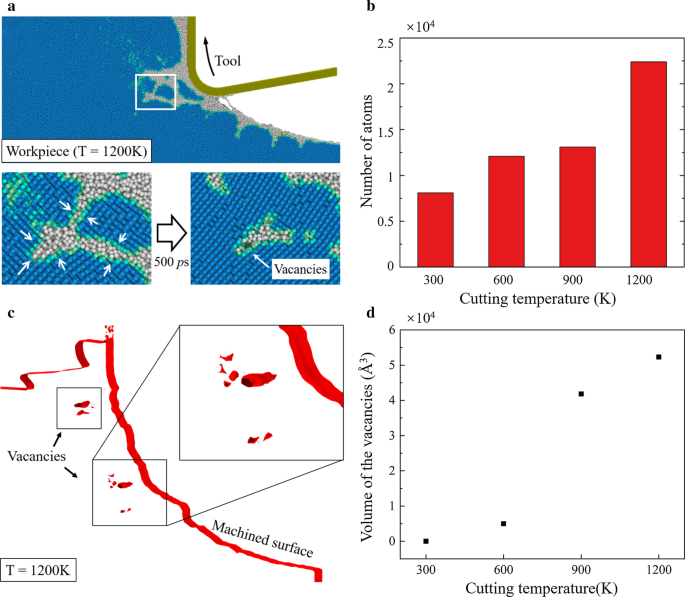

절단 온도가 증가하면 실리콘의 상전이가 크게 영향을 받을 수 있습니다. a-Si의 이완과 Si-I로의 전이는 적절한 온도에서 촉진될 수 있다[62]. 그림 4에서는 고온에서 공작물의 손상 패턴이 좁아집니다. 1200K에서 절단할 때 손상 패턴에 대한 자세한 관찰은 그림 9a에 나와 있습니다. 변형 영역에서 발생된 손상은 절단 후 부분적으로 회복되는 것으로 관찰되며, 이는 비다이아몬드 구조에서 Si-I로의 전이가 발생했음을 나타냅니다. 그리고 그림 9b와 같이 절단 온도가 증가하면 더 많은 Si-I 원자가 생성됩니다. 또한 1200K에서 가공된 공작물의 구성된 표면 메쉬(빨간색)[63]가 그림 9c에 나와 있습니다. 표면 아래 공작물에 일부 공석이 형성되는 것이 관찰됩니다. 원자는 Si-I 상에서 더 조밀하게 패킹되기 때문에 Si-I로의 전환은 재료의 수축을 유발하여 공작물에 공석을 유발할 수 있습니다. 다양한 온도에서 공석의 부피가 계산되어 그림 9d에 표시됩니다. 상온에서 공극이 거의 생성되지 않는 것으로 관찰됩니다. 절단 온도가 900K 및 1200K로 증가하면 공석의 명백한 증가가 감지될 수 있지만

<그림>

이완 과정 및 공작물의 공석. 아 1200K에서 공작물의 손상 패턴 스냅샷. b 비다이아몬드 구조에서 Si-I 상으로 변환된 원자의 수. ㄷ 1200K에서 공작물의 구성된 표면 메쉬. d 다양한 온도에서 공석의 부피

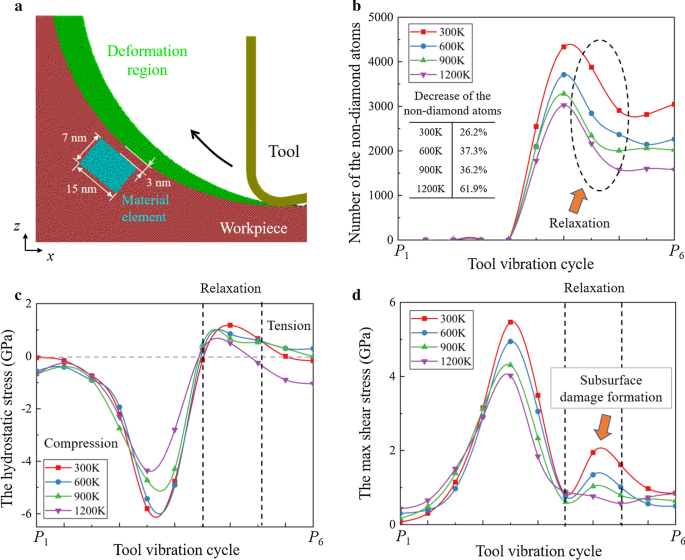

공석에 대한 추가 분석은 그림 10에 나와 있습니다. 공석 생성을 모니터링하기 위해 가공된 표면 아래의 재료 요소가 선택됩니다. 비다이아몬드 구조의 원자 수와 재료 요소의 응력 진화가 존재합니다. 절단 과정에서 재료 요소가 먼저 압축된 다음 도구 위쪽 움직임으로 인해 인장 응력이 발생한다고 결론지었습니다. 한편, 300K에서는 절삭공구가 지나갈수록 손상부위의 전단응력이 증가하기 때문에 전단응력의 피크가 2개 관찰될 수 있다. 절단 온도가 증가하면 인장 응력보다 전단 응력의 감소가 더 분명합니다. 1200K에서 전단 응력의 두 번째 피크는 거의 사라지고 인장 응력은 이완 과정에서 재료 요소에서 지배적입니다.

<그림>

HM 과정 중 이완. 아 재료 요소의 그림입니다. ㄴ 재료 요소의 비다이아몬드 구조에 있는 원자의 통계입니다. ㄷ , d 재료 요소의 응력 진화

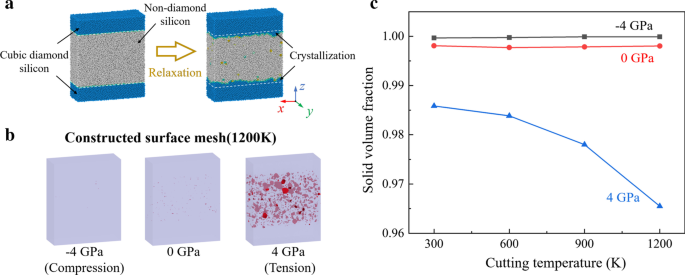

공석의 형성 과정에 대한 인장 응력의 영향을 조사하기 위해 벌크 실리콘 샘플의 이완 시뮬레이션을 수행했습니다. 그림 11a와 같이 초기 모델은 40%의 Si-I 원자와 60%의 a-Si 원자로 구성되어 있으며, 이는 용융-소광법에 의해 생성됩니다[64]. 모델의 크기는 x에서 21.7nm × 8.1nm × 26.1nm입니다. , y , 및 z 방향은 230,400개의 원자를 포함합니다. The initial interface between crystal and non-crystal region is set as (001) crystal plane. Periodic boundary condition is applied in three dimensions to mimic bulk materials. The constructed surface mesh of the relaxed model is present in Fig. 11b. Furthermore, to quantify the vacancies, the solid volume fraction is calculated as the ratio of the solid material volume and the total volume of the simulation sample, as shown in Fig. 11c. It is observed that when temperature is increased, the solid volume fraction decreased obviously under tensile stress. Therefore, to suppress the vacancies, the desired cutting temperature in HM process should be lower than that in ordinary TAC. Meanwhile, the vibration parameters should be optimized to reduce the tensile stress in subsurface workpiece.

Relaxation simulation of silicon. 아 Scheme of MD relaxation simulation. ㄴ The surface mesh of the relaxed model at 1200 K. c The solid volume fraction curves

In this paper, MD simulation is carried out to investigate the cutting mechanism of hybrid machining (HM) process. A modified cutting model is applied to reveal the material removal behavior and subsurface damage formation in one vibration cycle. The main conclusions were as follows:

During HM process, the dominant material removal mechanism could transform from extrusion to shear in a single vibration cycle. With an increase of the cutting temperature, the generation and propagation of cracks can be effectively suppressed. However, the swelling appears when the dominant material removal mechanism becomes shearing, which is caused by the rotation of the crystal grains in workpiece.

<리> (2)Based on the stress analysis, the dominant formation mechanism of the subsurface damage in one vibration cycle can be distinct. In the extrusion stage, the subsurface damage can be generated by the shear stress in the damage region. While in the shearing stage, tensile stress becomes dominant in subsurface damage formation. When the cutting temperature is increased, although the tensile stress concentration in the subsurface workpiece is still obvious, the peak value of the stresses is apparently decreased, which effectively suppress the cracks and fractures in workpiece.

<리> (3)When the cutting temperature is increased, less subsurface damage is generated in the workpiece. However, due to the tensile stress, some vacancies can be generated in the workpiece when the cutting temperature is increased. Therefore, the desired cutting temperature during HM process should be lower than that in ordinary TAC and the vibration parameters should be set carefully to suppress the vacancies in the subsurface workpiece.

The datasets used and analyzed in the current study can be obtained from the corresponding authors upon reasonable request.

Thermal assisted cutting

Vibration assisted cutting

Linear vibration cutting

Elliptical vibration cutting

Depth of cut

Hybrid machining

유한요소법

분자 역학

대규모 원자/분자 대량 병렬 시뮬레이터

Modified embedded-atom method

Stillinger–Weber

Charge optimized many-body

Analytical bond-order potential

Metallic stable phase

High-pressure phase transition

공통 이웃 분석

Amorphous phase

Single-crystal silicon phase

Face Center Cubic

Critical resolved shear stress

나노물질

프로토타입 가공 제조업체로서 고급 CNC 장비를 보유하고 있으며 보다 복잡한 구조의 공작물 가공에 매우 능숙합니다. 공작물을 기계에 놓기 전에 엔지니어는 일반적으로 가공 공정 경로를 시뮬레이션하며 참조되는 원칙은 다음과 같습니다. 가공 공정 경로 참조의 원리 1.첫 번째 처리 기준면 가능한 한 빨리 후속 프로세스에 대한 벤치마크를 제공하기 위해 포지셔닝 참조 표면인 프로세스의 부품을 먼저 처리해야 합니다. 2.처리 단계 분할 가공 품질 요구 사항이 높은 표면은 가공 단계로 나뉘며 일반적으로 황삭, 반마무리 및 정삭 3단계

CNC(Computer Numerical Control) 가공은 맞춤형 프로그래밍된 컴퓨터 소프트웨어를 사용하여 공장 기계 및 도구의 동작을 조정하는 고급 가공 프로세스입니다. CNC 머시닝은 래치 및 그라인더에서 CNC 라우터 및 밀에 이르기까지 광범위한 기계를 제어하는 데 사용할 수 있습니다. CNC 가공은 단일 프롬프트 세트 내에서 3D 절단 작업을 수행할 수 있기 때문에 제조업체에서 선호합니다. 귀하의 조직이 CNC 가공을 제공하는 회사를 찾고 있다면 해당 회사가 귀하의 작업을 제시간에 예산에 맞게 완료할 수 있도록 광범