제조공정

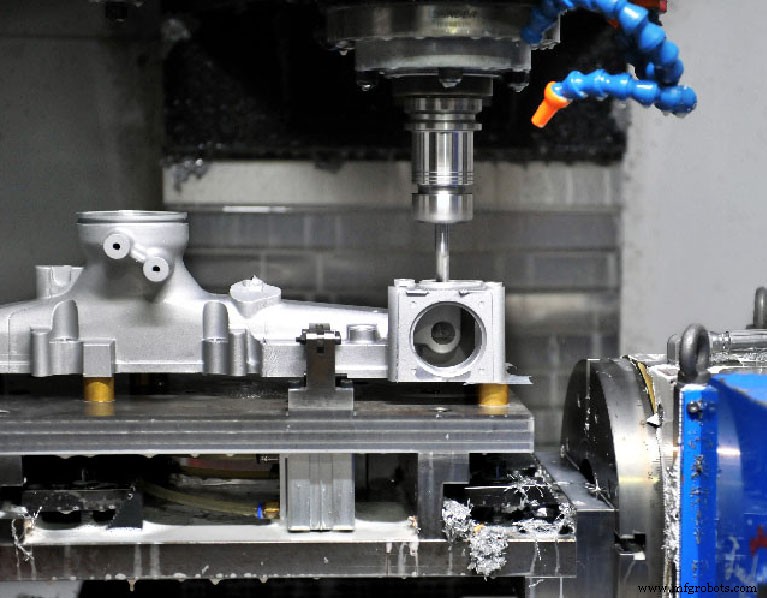

일반적으로 CNC 공작 기계, 특히 머시닝 센터에서는 부품 및 절차의 처리가 최대한 집중될 수 있습니다. 이 CNC 공작 기계에 의해 처리됩니다. 공정 집중은 공작 기계의 수와 공작물 클램핑 횟수를 줄이고 불필요한 위치 오차를 줄이며 생산성을 높일 수 있습니다. 동축이 높은 홀 시스템의 가공을 위해, 동축 홀 시스템의 모든 가공은 1회의 설치 후 순차적이고 연속적인 공구 교환으로 완료되어야 하며, 다른 위치의 홀은 반복되는 위치 오차의 영향을 제거하기 위해 가공되어야 합니다. . 홀 시스템의 동축성을 개선합니다.

수치제어 가공을 할 때 가공정도, 부품의 강성, 변형 등의 요소에 따라 공정을 나눌 때 황삭과 정삭의 분리에 따라 공정을 나누어야 하며, 결국 반정삭과 정삭을 하게 된다. 황삭이 완료되었습니다. 특정 가공면은 황삭-중정삭-정삭의 순서로 마무리해야 합니다. 황삭 시 가공 품질, 공구 내구성 및 공작 기계 고정 장치의 강성을 보장하는 조건에서 공작 기계의 성능과 공구의 절삭 성능을 최대한 발휘할 필요가 있습니다. 도구 - 공작물 공정 시스템을 사용하고 더 많은 수의 절단을 사용하십시오. 최대한 균일하게 마무리하기 전에 각 부품의 여백을 가진 가공 조건을 얻으십시오. 마무리하는 동안 부품의 가공 정확도와 표면 품질이 주로 보장됩니다. 따라서 마무리 중 부품의 최종 윤곽은 마지막 절단으로 연속적으로 마무리되어야 합니다. 가공 품질을 보장하려면 정상적인 상황에서 미세 가공 여유가 0.2-0.6mm여야 합니다. 황삭과 정삭 사이에 일정 시간을 두어 황삭 후 부품의 변형이 정삭 전에 완전히 복원될 수 있도록 하는 것이 좋습니다. 부품의 가공정도를 향상시키기 위한 가공.

가공부와 공구 세팅점 사이의 거리에 따라 정상적인 상황에서는 공구 세팅점에 가까운 부분을 먼저 처리하고 공구 세팅점에서 먼 부분을 나중에 처리하여 공구 이동을 단축합니다. 거리를 줄이고 유휴 이동 시간을 줄입니다. 선삭의 경우 먼저 가까운 곳과 먼 곳은 블랭크 또는 반제품의 강성을 유지하고 절단 조건을 개선하는 데 도움이됩니다. 밀링 평면과 보링 홀이 모두 있는 부품 가공의 경우 밀링 평면과 보링 홀 순서를 수행할 수 있습니다. 평면을 밀링할 때 절삭력이 크기 때문에 부품이 변형되기 쉽습니다. 먼저 얼굴을 밀링한 다음 보링하여 일정 시간 동안 복구할 수 있습니다. 변형이 복원된 후 보링은 구멍의 가공 정확도를 보장하는 데 도움이 됩니다. 둘째, 보링을 먼저 하면 홀 후에 평면을 밀링할 때 홀에 버와 버가 발생하여 홀 조립에 영향을 줍니다.

제조공정

얇은 벽 부품의 CNC 가공 과정에서의 문제 (1) 피 문제 가공 프로세스 얇은 벽 부품의 CNC 가공 공정은 전체 부품의 두께가 1mm를 초과하지 않아야 합니다. 얇은 벽 부품의 전체 구조는 비교적 컴팩트하지만 강성이 떨어지고 강도가 실제 생산 및 가공 요구 사항을 충족시킬 수 없습니다. 실제 가공 과정에서 가공 효과는 재료 자체에 의해 발생하는 경우가 많습니다. 실제 설계 요구 사항을 충족하지 않습니다. 따라서 가공효과를 확보할 수 있도록 공정을 개선하여 재가공을 하여야 한다. (2) 피 문제 가공 방법 부품

설계가 비용에 미치는 영향:CNC 가공 Stratasys Direct Manufacturing은 20개 이상의 최첨단 3축 및 5축 밀링 CNC(컴퓨터 수치 제어) 기계와 선반을 사용합니다. 당사의 CNC 머시닝 센터는 또한 최첨단 5축 기계를 활용하여 중간 설정을 제거하고 언더컷 및 축외 기능을 활성화하여 처리 시간을 크게 줄입니다. CNC 가공은 부품 생산 및 프로토타이핑을 위한 효율적인 제조 방법이 될 수 있지만 주요 설계 세부 사항과 가공 기능의 균형이 잘 맞지 않으면 비용 효율성을 잃을 수 있습니다. 비용 효율성과 신