사진 제공:정확한 계측 3D 계측 서비스 제공업체이자 하드웨어 판매 회사인 Exact Metrology는 일리노이주 몰린에 있는 자신의 위치에 대규모 CMM(좌표 측정기)을 설치했습니다. 이 기계는 E0, MPE =(2.5+3 L/1000) μm의 최대 허용 오차를 보장하는 고정밀 CNC CMM입니다. 이 기계를 사용하면 측정 불확도가 최대 30.2”(766 mm)까지 치수 공차의 1/5 이내로 유지됩니다. Exact Metrology는 더 높은 정확도 사양이 정확도 보장 기능 측면에서 유효 측정 범위의 두 배 이상을 제공한다고

사진 제공:NCCS Corp. NCCS Corp.는 Connect 기술이 적용된 기계 제어 소프트웨어인 PostWorks Connect의 출시를 발표했습니다. 회사에 따르면 PostWorks는 밀링, 선반 및 다용도 기계를 포함한 다양한 기계에 대한 정밀한 NC 코드를 생성하는 고급 범용 포스트 프로세서입니다. NCCS Corp.는 소프트웨어가 기계의 완전한 제어를 위한 고급 기능과 사용자 친화적인 인터페이스를 결합했다고 말합니다. PostWorks 연결 기능: 5축+에 대한 완전한 사이클 지원 스케일, 미러링, 번역 및 회전

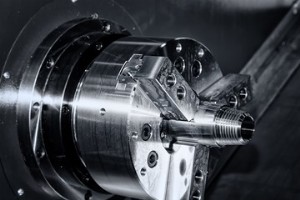

Sodick의 K4HL CNC 소형 홀 드릴링 머신 Sodick의 5축 K4HL CNC 소형 홀 드릴링 머신과 AL G 시리즈의 리지드 리니어 모터 구동 다이 싱커 EDM은 Sodick의 독점적인 리지드 리니어 모터 제어 기술을 통해 탁월한 정확도와 성능을 제공합니다. 이 회사는 항공 우주, 의료 및 전자 산업과 같이 수천 개의 작은 고정밀 구멍을 고속 드릴링해야 하는 응용 분야에 5축 K4HL CNC 소형 구멍 드릴링 머신을 권장합니다. K4HL의 전극 교환기, 전극 공급기 및 자동 가이드 교환 설계는 복잡한 부품의 확장된

Okuma America Corporation의 핵심 제품 라인에서 선별된 기계에는 이제 회사의 AOT-IGF(Advanced One Touch-Interactive Graphics Function) 대화형 프로그래밍 소프트웨어가 장착되어 있습니다. AOT를 사용하면 고도로 훈련된 프로그래머 없이도 더 빠른 설정 시간을 달성하고 기계 생산성을 높이며 간단한 부품 설계를 생성할 수 있습니다. 온보드 AOT를 통해 그래픽 사용자 인터페이스는 원하는 부품 설계를 위한 재료 유형, 툴링, 프로세스 및 절단 동작을 선택하는 프로세스를 통해

동일한 이송 속도를 사용하더라도 밀링된 표면에 남아 있는 증인 표시가 선형 동작과 원형 동작 간에 일관성이 없다는 것을 알아차린 적이 있습니까? 밀링 커터가 내부 호를 가공할 때 덜거덕거리는 경향이 있는 이유가 궁금하십니까? 그 이유는 밀링 커터의 중심선 원형 경로 반경 크기와 작업 표면의 원형 경로 반경 크기의 차이와 관련이 있습니다. CNC는 절삭 공구의 중심선 경로에 대한 모션 속도를 생성합니다. 10.0ipm에서 2축 윤곽을 밀링할 때 10.0ipm으로 이동하는 것은 절삭 공구의 중심선입니다. 선형 표면(G01)을 밀링할

Hurco는 Hurco 2020 북미 최고 단위 판매 상으로 오하이오주에서 Hurco CNC 기계 판매 및 서비스의 독점 유통업체인 Reynolds Machinery를 인정했습니다. Reynolds Machinery의 사장인 Scott Mays는 우리는 #1 유통상을 수상하게 된 것을 매우 자랑스럽게 생각합니다. 우리는 여기 Reynolds에서 경쟁적인 그룹이고 전체 팀이 1년 내내 매우 열심히 일했기 때문에 우승을 거머쥐는 데 큰 의미가 있습니다! Hurco의 전국 영업 관리자인 Scott Camloh는 Reynolds Mac

이전에 이 칼럼은 일정한 윤곽 속도를 목표로 할 때 원운동을 하는 데 필요한 이송 속도와 관련된 문제에 대해 논의했습니다. 특히 제거된 재료가 가공되는 윤곽 주위에서 균형을 이룰 때 내부 호 또는 외부 호가 있는 경우(정삭 밀링 및 니어 네트) 예를 들어 모양). 밀링 커터의 중심선 경로와 작업 표면 경로 사이의 크기 차이는 일정한 윤곽 속도를 달성하기 위해 외부 원호 이동에 대한 선형 동작 이송 속도를 높이고 내부 원호 이동에 대해 감소시켜야 합니다. 지난 달에 원형 운동에 필요한 수정 이송 속도를 결정하는 방법을 시연했습니다.

Methods Machine Tools Inc.는 시카고 기술 센터를 일리노이 주 엘진에서 일리노이 주 길버트로 이전했습니다. 전화번호 및 내선 번호를 포함한 기타 모든 연락처 정보는 그대로 유지됩니다. Methods는 중서부에서 고객 서비스를 확장하기 위해 더 큰 시설로 이전했다고 말합니다. Methods Chicago Technical Center의 총책임자인 Don Miller는 우리는 고객 중심의 렌즈를 통해 모든 것을 조사합니다.라고 말합니다. Gilberts로의 이전을 통해 Methods는 세계적인 수준의 고객 서비스

일부 프로그래머는 사용자 정의 매크로를 사용하는 것을 꺼립니다. 왜냐하면 이러한 매크로는 복잡한 가공 작업의 중간에서 프로그램을 다시 시작하는 것을 더 어렵게 만들기 때문입니다. 이러한 우려는 종종 약간의 계획으로 극복할 수 있습니다. 실제로 사용자 정의 매크로를 사용하면 프로그램을 다시 시작하고 절삭 공구의 가공 작업 중간에서 실행하는 것이 더 쉬워집니다. 이 기사의 기술은 위스콘신주 카우쿠아나에 있는 Mid Valley Industries의 Chad Kluth에서 영감을 받았습니다. 나는 그가 볼트 원 구멍 가공 사용자 정의

상점의 CNC가 사용할 수 있는 가장 작은 값은 얼마입니까? 대부분의 머시닝 및 터닝 센터는 미터법(밀리미터) 측정 시스템의 세 위치와 영국식(인치) 측정 시스템의 네 위치에 좌표 및 오프셋 데이터를 표시합니다. 과거에는 입력할 수 있는 가장 작은 값인 최소 입력 증분이 CNC가 사용할 수 있는 가장 작은 값인 CNC의 해상도와 동일했습니다. 그건 그렇고, 나는 종종 바로 이러한 이유로 미터법 시스템에서 일할 것을 제안했습니다. 미터법 모드는 영국식 측정 시스템보다 더 나은 분해능을 제공합니다. 0.001mm의 측정값은 0.00

사용자 정의 매크로로 프로그래밍한 경우 사용자 정의 매크로 프로그램을 호출하는 한 가지 방법은 G65 명령을 사용하는 것입니다. 사용자는 일반적으로 사용자 정의 매크로에 대한 프로그램 번호(P 단어 포함)와 일련의 문자 주소 인수(변수)를 지정하여 기본 프로그램에 이 명령을 입력하여 사용자 정의 매크로에 전달할 수 있습니다. 원형 포켓 가공 사용자 정의 매크로를 호출하려면 다음 명령을 고려하십시오. N050 G65 P1000 X5.0 Y5.0 Z0 D0.5 R0.75 F5.0 X 및 Y는 포켓 중심 위치를 지정합니다. Z는

CNC 기계를 적절하게 사용하면 유연하고 생산적이며 오래 지속되고 안전합니다. 기계를 잘못 사용하거나 응용 프로그램을 잘못 처리하면 정반대의 결과가 나타날 수 있습니다. 일반적으로 가장 심각한 범죄는 명백하고 피하기 쉬워야 하지만 모든 심각한 문제를 쉽게 발견할 수 있는 것은 아닙니다. 여기에 제시된 문제는 일반적으로 작업자가 놓치고 CNC 환경에 큰 문제를 일으킬 수 있습니다. 1. CNC 선반에 대한 잘못된 툴링 스타일 선택 대부분의 절삭 공구는 오른손 및 왼손 버전으로 제공됩니다. 툴링 스타일의 가장 명백한 영향은 스핀들

Glebar의 DM-9CNC 휠 드레싱 기계는 그라인더가 생산되는 동안 작업자가 연삭 휠을 드레싱할 수 있는 독립형 기계입니다. 9 및 10 직경 휠에 사용할 수 있는 이 기계는 CNC를 사용하여 유리화된 그라인딩 휠에 정밀 윤곽을 드레싱합니다. 사용자는 CAD 도면에서 원하는 형상을 DM-9CNC가 읽어 휠을 형성하는 G 코드로 전송할 수 있습니다. 또는 더 단순한 형상을 위해 작업자는 15인치 터치스크린 HMI(인간-기계 인터페이스)에 표 형식으로 드레스 프로필을 입력할 수 있습니다. 연삭 휠을 오프라인으로 드레싱하면 제조업체

Schwäbische Werkzeugmaschinen GmbH(SW)는 최근 출시된 CNC HMI인 C|one Control Panel을 통해 멀티터치 기능, 간소화된 문제 해결 및 프로그램 관리와 같은 향상된 사용자 경험을 도입했습니다. C|one의 메인 디스플레이는 24인치 크기이며 멀티 터치 표면에 햅틱 피드백을 제공하여 실제 하드웨어 버튼의 느낌을 모방하고 잘못된 작동을 방지합니다. 이것은 또한 기능의 블라인드 작동을 가능하게 합니다. 지능형 터치 센서는 물과 먼지로부터 우발적인 입력을 방지합니다. 다기능 회전 다이얼을 사

완전한 CNC 기능을 갖춘 즉시 사용 가능한 탁상 시스템인 Tormach Inc의 xsTech 라우터 밀은 플라스틱, 목재 및 알루미늄 절단을 위한 작지만 다재다능한 CNC 시스템입니다. Tormach는 CNC 기초를 배우는 학생들에게 바로 실행할 수 있고 조립이 필요하지 않은 xsTech를 권장합니다. 표준 120V 벽면 콘센트에 연결되며 미국 외 지역의 고객을 위한 230V 버전도 제공됩니다. xsTech는 10.4인치 터치스크린 PathPilot 컨트롤러를 포함한 다양한 기능을 제공합니다. 키보드, 마우스 및 조그 셔틀;

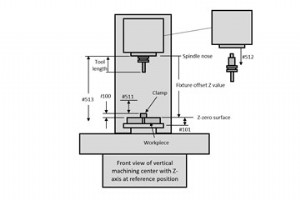

공구 길이 보정은 프로그래밍을 단순화하고 설정 및 생산 실행 중에 시험 가공 및 크기 조정을 향상시킵니다. 또한 오프라인 공구 길이 측정 장치를 사용하여 절삭 공구 길이를 조립하고 측정할 수 있습니다. 도구 길이 보정은 좋은 기능이지만 몇 가지 단점이 있습니다. 공구 길이 보정의 단점은 무엇입니까? 1) 절삭 공구는 프로그래밍된 절삭 조건을 사용하여 가공할 수 있을 만큼 충분히 단단해야 하고, 2) 절삭 공구는 공구 교환 중에 장애물과 충돌할 정도로 길지 않으면서 가장 깊은 가공 표면에 도달할 수 있을 만큼 충분히 길어야 합니다

제조는 지속적인 개선에 관한 것입니다. 기계 공장에서 품질 저하 없이 부품을 출고하는 속도를 개선하기 위해 열심히 노력하는 것처럼 OEM에는 고객의 작업을 더 쉽게 만들기 위해 제조 장비를 개선하기 위해 전담하는 수천 명의 인력이 있습니다. 이러한 혁신의 물결 속에서 가장 일반적인 접근 방식은 문제에 대한 기존 솔루션을 개선하는 것입니다. 즉, 5축 테이블의 강성을 높이고 엔드밀의 공구 수명을 늘리거나 현재 사용 중인 기술을 개선하는 것입니다. 그러나 때로는 완전히 새로운 솔루션을 시도하기도 합니다. 후자의 예로는 Covent

Mazak은 안정적인 공작 기계 성능을 위한 저렴한 솔루션으로 설명하는 3축 수직 머시닝 센터의 VC-Ez 시리즈를 출시했습니다. 회사의 새로운 Mazatrol SmoothEz CNC를 특징으로 하고 간단한 조작과 빠르고 쉬운 설치에 최적화된 회사는 자사의 VC-Ez 기계가 향상된 인체 공학, 안정적이고 안정적인 부품 처리 및 장기적인 신뢰성을 제공한다고 말합니다. VC-Ez 시리즈는 VC-Ez 20과 함께 출시되며 곧 더 작은 VC-Ez 16과 더 큰 VC-Ez 26이 모두 포함될 것입니다. 모든 VC-Ez 시리즈 기계는 X축

공작 기계 기술 개발 및 발전을 위한 국가 이니셔티브인 Americas Cutting Edge(ACE)는 IACMI(복합 재료 연구소 및 Oak Ridge 국립 연구소)와 협력하여 CNC 가공 교육 프로그램을 개발했습니다. 이 교육 프로그램은 온라인 과정과 (COVID-19 상황이 허용하는 경우) 선택적인 1주 집중 대면 교육 기회로 구성됩니다. 2021년 봄 온라인 과정은 무료이지만 등록이 필요합니다. 주제에는 칩 형성, 공구 마모, 가공 공정, 가공 장비, CNC 가공, CAM(Computer-Aided Manufacturin

3조 척은 CNC 터닝 센터에서 가장 많이 사용되는 워크홀딩 장치 중 하나입니다. 척의 마스터 죠에 탑 툴링(일반적으로 하드 또는 소프트 죠)을 부착하는 두 가지 일반적인 방법은 퀵 체인지 시스템과 티 너트입니다. 턱 장착 방법은 무엇입니까? 퀵 체인지 시스템은 부착 키를 반 바퀴 돌려 각 조를 제거 및 부착하는 것을 단순화하지만 톱니 사이에 큰 피치 거리를 남겨둡니다. 이는 정확한 턱 배치에 문제를 일으키고 종종 부드러운 턱을 보링할 때 더 많은 재료 제거가 필요합니다. 사진 제공:게티 이미지 T형 너트를 사용하려면 죠당

산업용 장비