사진 제공:시코민 Sicomin(프랑스 Châteauneuf les Martigues) InfuGreen 810 바이오 기반 에폭시 주입 수지는 새로운 Couach(프랑스 보르도) Fly 86/2600 Motor Yacht의 주입에 사용되었습니다. 현재까지 바이오 레진, 지금까지 가장 큰 요트 선체. Sicomin의 InfuGreen 810은 26미터, 52톤 초대형 요트의 선체, 갑판 및 상부 구조의 진공 주입에 사용되었으며, 이는 더 가볍고 빠르며 내구성이 뛰어난 요트를 생산하고 전반적인 연료 소비를 크게 줄인다고 합니다.

복합 재료의 핵심 구성 요소는 섬유와 수지입니다. 일반적으로 유리 또는 탄소 섬유로 만들어진 섬유는 강도와 강성을 제공하지만 단독으로 사용할 경우 이러한 특성을 적용할 수 있는 모양이나 형태로 만들 수 없습니다. 그러나 섬유에 수지를 함침시킨 후 경화하면 다양한 용도에 맞게 강도, 강성 및 경량을 설계하는 동시에 복합 재료에 더 많은 이점을 추가할 수 있습니다. 수지 선택과 관련하여 적용 요구 사항을 충족하기 위해 수지 첨가제를 통합하는 옵션뿐만 아니라 많은 선택이 가능합니다. 따라서 수지 간의 차이점과 선택이 합성물의 특성에 어

Xenia Materials(이탈리아 비첸자) Xecarb 탄소 섬유 강화 열가소성 복합 재료가 Bft SpA(이탈리아 스키오)의 ELI AC/BT 스윙 게이트용 접지 비가역 전기기계 모터의 새로운 응용 분야에 성공적으로 도입되었습니다. Bft는 주거, 상업 및 도시 공간을 위한 자동화 시스템을 생산합니다. 특히 Xenia는 AC A 40 및 BT A 40 ELI 모델의 내구성, 신뢰성 및 저소음 작동이 애플리케이션에서 이전에 사용된 POM 재료를 대체한 Xecarb 덕분에 향상되었다고 말합니다. Xecarb 17 열가소성 복합

복합 재료 적층 제조 전문업체 Markforged(미국 매사추세츠주 워터타운)의 FX20 프린터는 SABIC(사우디 아라비아 리야드) ULTEM 9085와 Markforged의 독점적인 연속 섬유 강화 인쇄 기술로 난연성 고성능 열가소성 소재를 인쇄한다고 합니다. - 까다로운 항공우주, 방위, 자동차 및 석유/가스 응용 분야의 요구 사항을 충족하는 강도, 내열성 및 고성능 부품입니다. Markforged는 FX20이 자사가 생산한 3D 프린터 중 가장 크고 빠르며 가장 똑똑하다고 말합니다. 이 프린터는 정밀하게 설계되고 센서로 구

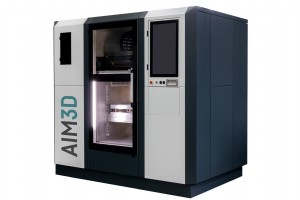

다중 재료 3D 프린터 제조업체인 AIM3D(독일 Rostock)는 금속 사출 성형과 적층 제조(AM)를 결합한 복합 압출 모델링(CEM) 공정을 위한 3D 프린터를 개발했습니다. ExAM 510은 더 큰 제작 면적, 더 높은 정밀도, 더 빠른 제작 속도를 자랑하며 AIM3D에 따르면 AM용 복합 재료 프린터로 다음과 같은 고성능 플라스틱의 펠릿 기반 처리를 포함하여 최대 3개의 다른 재료를 병렬로 인쇄할 수 있습니다. PEEK 및 PPS로. 제조업체에 따르면 ExAM 510은 Formnext 2022에 맞춰 양산될 예정입니다.

상업용 항공기를 위한 복합 항공 구조의 제작은 50년 이상에 걸쳐 있으며 보잉 787 및 에어버스 A350을 위해 2000년대 초에 개발된 동체, 날개, 날개, 엔진과 같은 작은 부품에서 매우 큰 기본 구조까지 꾸준히 발전해 왔습니다. 이러한 발전의 대부분은 오토클레이브 경화 탄소 섬유/에폭시 프리프레그의 사용에 의존했습니다. 이 프리프레그는 처음에는 수작업으로 쌓다가 결국에는 자동 섬유 배치(AFP), 자동 테이프 부설(ATL) 및 기타 기계 기반 공정을 통해 이루어졌습니다. 이러한 재료 및 공정(M&P) 기술은 팬데믹 이전에

고품질 구조 및 툴링 프리프레그 재료의 산업 공급업체인 SHD Group(영국 링컨셔)은 높은 생체 유래 원료 함량과 첨가제 지속 가능성 기능을 제공하는 두 가지 새로운 에폭시 프리프레그 시스템의 출시를 발표했습니다. 이 새로운 재료는 지속 가능성 및 탄소 감소에 대한 계속해서 증가하는 SHD의 글로벌 고객 기반을 지원하기 위해 특별히 개발되었습니다. SHD 포트폴리오의 기존 바이오 기반 시스템에 추가된 이 신제품은 보다 친환경적인 합성 솔루션을 발전시키려는 SHD의 약속을 더욱 강조합니다. MTB350은 재생 가능한 소스에서 파

스위스 센서 및 디지털화 전문가 Aartesys AG(Biel)는 Formula 1 경량 구조 분야에서 30년 이상의 경험을 가진 Scheurer Swiss GmbH(스위스 볼케츠빌)와 탄소로 만든 원형 프로파일 생산을 전문으로 하는 익명의 회사에 의뢰했습니다. 및 유리 섬유, 지리 센서 시스템 AarteLink용 맞춤형 탄소 섬유 강화 스레드 삽입물을 설계 및 제조합니다. 경보는 스위스의 주요 위협인 낙석, 눈사태, 산사태 및 홍수와 같은 자연 재해가 발생할 경우 조기에 개인을 모니터링하고 경고하는 데 사용됩니다. 특히, 지리 센

경량 구조 생산을 위한 프리프레그의 개발, 제조업체 및 공급업체인 Composites Evolution(영국 체스터필드)은 다양한 프리프레그 제품을 강조하고 새로운 열가소성 테이프 제조 기능을 소개합니다. Composites Evolution은 고성능의 경량 구조 부품으로 성형하기에 적합한 다양한 사전 함침 직물인 Evopreg EPC 에폭시 구성 요소 프리프레그를 포함하여 다양한 응용 분야를 위한 전문 프리프레그 제품군을 보유하고 있습니다. 복합 툴링 제조업체가 툴링 제조 공정의 유연성과 효율성을 개선할 수 있도록 설계된 Evo

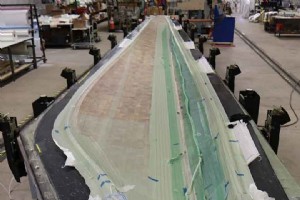

NREL 수석 풍력 기술 엔지니어인 Derek Berry가 이끄는 국립 재생 에너지 연구소(NREL, Golden, Co., US) 연구원 팀은 재활용 가능한 열가소성 수지와 적층 제조(AM). 이러한 발전은 기술 혁신을 촉진하고 미국 제조업의 에너지 생산성을 개선하며 첨단 제품의 제조를 가능하게 하기 위해 고안된 상인 미국 에너지부의 첨단 제조 사무소(Advanced Manufacturing Office)의 자금 지원으로 가능했습니다. 오늘날 대부분의 유틸리티 규모 풍력 터빈 블레이드는 동일한 클램셸 디자인을 가지고 있습니다.

독일 Schkopau에 위치한 Fraunhofer의 고분자 합성 및 가공 PAZ 파일럿 플랜트 센터는 최근 열가소성 복합 재료를 사용하는 경량 응용 제품의 연구 개발(R&D)을 강화하기 위해 두 대의 Engel(오스트리아 슈베르트베르그) 기계를 의뢰했습니다. 2개의 최첨단 생산 셀을 통해 기능성 복합 부품의 통합 및 완전 자동화 생산이 가능하며 이제 고객 프로젝트에 사용할 수 있습니다. “Engel은 경량 구조에 대한 많은 노하우와 열가소성 복합 재료, 사출 성형 및 시리즈 공정 자동화에 대한 다년간의 경험을 결합합니다. 이는

35년 동안 적층 제조(AM)용 제품을 개발 및 제조한 경험을 제공하는 Suprem SA(스위스 이베르동 레 뱅)는 3D 프린팅용 연속 섬유 강화 열가소성 수지를 위한 새로운 브랜드인 Filaprem을 출시합니다. Filaprem 재료는 강철, 티타늄 또는 알루미늄 합금을 합성물로 대체하고 더 가볍고 더 강한 부품을 위해 플라스틱을 국부적으로 강화하도록 맞춤 제작되었다고 합니다. Suprem은 Filaprem의 고품질, 탁월한 섬유/매트릭스 분포 및 낮은 다공성을 지적하며, 이 모두가 낮은 가동 중지 시간과 최소한의 스크랩으로

식물성 섬유 및 수지에 중점을 둔 재료 및 디자인 회사인 Lingrove(미국 캘리포니아주 샌프란시스코)는 다양한 천연 섬유를 통합한 고성능 친환경 복합 재료인 Ekoa를 사용한 새로운 개발을 발표했습니다. 내구성과 우아함을 유지하면서 애플리케이션 요구 사항에 따라 수지 시스템. 회사에 따르면 소재는 탄소 섬유보다 밀도가 15% 낮고 중량 대비 강성은 항공 우주용 유리 섬유(E-유리)를 능가합니다. 건축, 디자인 및 운송 분야로 회사의 규모를 확대하는 데는 천연 섬유(일반적으로 아마)로 강화된 식물성 열가소성 수지가 주도하고 있으

DOMMINIO(차세대 다기능 기체 부품의 개선된 제조를 위한 디지털 방법)는 다기능 지능형 기체 부품을 설계, 제조, 유지 관리 및 사전 인증하기 위한 혁신적인 디지털 방법론의 개발에 초점을 맞춘 EU 자금 지원 공동 연구 프로젝트입니다. 또한 2021년 11월 30일 오전 10시부터 오후 2시까지 Google Meet 플랫폼을 통해 가상으로 첫 공개 워크숍을 개최합니다. CET(동부 표준시 오전 4시 – 오전 8시). DOMMINIO 기능의 방법론: 로봇화된 기술(ATL, FFF). 고급 시뮬레이션 도구. 온라인 프로세스 및

Re:Build Manufacturing(미국 매사추세츠주 프레이밍햄)의 일부인 Oribi Composites(미국 콜로라도주 덴버)와 Packard Performance(미국 유타주 클리어필드)의 자회사인 오리비 컴포지트(Oribi Composites)가 최초의 최고 기록이라고 주장하는 제품의 출시를 발표했습니다. -고급 열가소성 복합 재료로 만든 고성능 오프로드 UTV 휠. 합성 UTV 휠은 알루미늄보다 50% 더 가볍고 전반적인 강도와 인성을 손상시키지 않으면서 극한의 지형과 운전 조건을 처리할 수 있습니다. 휠은 Packar

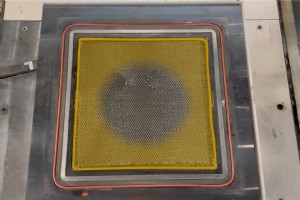

EU의 Horizon 2020이 자금을 지원하는 Clean Sky 2의 혁신적인 압력 격벽(FUSINBUL) 프로젝트는 지역 항공기용 복합 압력 격벽의 전체 생산 비용과 흐름을 크게 줄이기 위해 두 가지 고급 제조 프로세스를 개발하고 검증하는 것을 목표로 합니다. 최근에는 전체 배럴 테스트 및 인증을 위해 2개의 실물 크기 3.5미터 압력 격벽 시연기가 개발되었습니다(그림 2). FUSINBUL 컨소시엄은 Fidamc(스페인 마드리드 복합 소재 연구, 개발 및 응용 센터), Metitalia(이탈리아 Angri SA), OMPM(

11월 17일 Collins Aerospace(Charlotte, N.C.)는 구조용 열가소성 복합재 부품을 개발 및 제조하는 회사인 Dutch Thermoplastic Components(DTC, Almere, Netherlands)의 인수를 발표했습니다. 이번 인수로 Collins는 고급 열가소성 수지의 사용을 확대하여 항공기를 더 가볍고 연료 효율적으로 만들 것입니다. Collins Aerospace에 따르면 열가소성 부품은 몇 분 만에 제조할 수 있고 공정을 쉽게 자동화할 수 있어 열가소성 복합 재료를 고속 항공기 생산

National Composites Center(NCC, Bristol, UK)는 Nexam Chemical AB(스웨덴 Lomma)와 협력하여 고온 수지를 사용하여 복합 재료를 성공적으로 제조하여 구성 요소에 고급 재료를 사용하는 문제에 대한 솔루션을 제공했습니다. 극한의 온도를 견뎌야 합니다. NCC의 대량 제조, 툴링, 설계, 재료 과학 및 유동 시뮬레이션 분야의 학제간 전문성은 고온에서 존재하는 제조 문제를 해결하는 데 도움이 되었으며 합성 부품이 수지를 사용하여 제조될 수 있음을 입증했다고 합니다. NCC는 이러한 개발로

RS Sailing(Romsey, UK)은 세계적 수준의 범선을 생산하는 것으로 유명하며 생산에 가능한 한 많은 재활용 재료를 사용한다고 주장합니다. 3년 전 이 회사는 배터리 전기식 강성 팽창식 보트(RIB)의 설계 및 제조를 전문으로 하는 자매 브랜드 RS Electric Boats를 설립했습니다. 추가 부력을 위해. RIB는 레크리에이션용으로 사용되며 종종 초기 대응자, 군사 운영자 또는 보트 경주 코칭 스태프가 고용합니다. RS Sailing의 설계 및 기술 CEO인 Alex Newton-Southon은 자동차 제조업체가

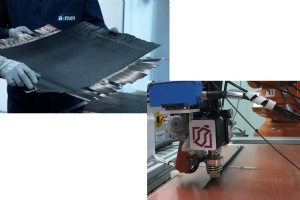

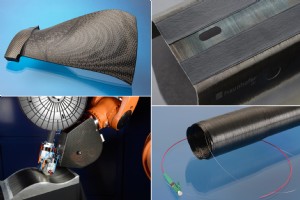

Fraunhofer IPT 개발에는 (왼쪽 상단에서 시계 방향으로) 열가소성 합성물 항공기 엔진 팬 블레이드, 레이저 구조화 및 AFP를 사용하는 하이브리드 합성 금속 구조, 합성물의 SHM(구조적 상태 모니터링) 및 PrePro 2D 및 PrePro3D 시스템과 같은 열가소성 합성물 테이프 처리 시스템이 포함됩니다. Conbility에서 상용화. 사진 제공:Fraunhofer IPT 2020년 12월, 저는 Fraunhofer Institute for Production Technology(IPT, Aachen, Germany)

수지