장비 유지 보수 및 수리

레이저 정렬 및 상태 모니터링 솔루션의 선두 공급업체인 Ludeca Inc.는 기업이 레이저 정렬, 진동 분석 및 균형 조정과 같은 예측 및 예방 유지보수 기술을 배우고 이해할 수 있도록 지원하는 유지보수 및 신뢰성 전문가를 위한 블로그를 개설했습니다. 블로그(www.ludeca.com/blog)의 주요 목적은 예측 유지보수를 유지보수 및 자산 관리 전략에 효과적으로 통합하는 방법에 대해 기업을 안내하는 것입니다. 블로그는 정렬 및 진동 전문가, 게스트 작성자 및 기술 기고자로 구성되어 있습니다. 우리 전문가 팀은 현장 경험과 유

지난 50년 동안 직업으로서 그리고 기업 관행으로서 유지보수는 많은 발전을 이루었습니다. 직업으로서 유지 보수는 무역업자의 영역이 아닙니다. 여기에는 유지보수 관행을 관리하는 엔지니어와 기획자도 포함됩니다. 세계적 수준의 기업에서 유지 보수는 기업 수익성에 상당한 영향을 미칠 수 있기 때문에 이제 비즈니스 운영의 필수적인 부분으로 간주됩니다. 지난 50년 동안 유지 관리를 수행하는 기술도 크게 변경되었습니다. 유지 보수가 고장에 반응하는 방식이었던 반면, 세계적 수준의 기업에서 유지 보수는 이제 훨씬 더 능동적인 활동이 되었습니다

Run to failure는 장비가 고장난 경우에만 유지 보수를 수행하는 유지 보수 전략입니다. 계획되지 않은 사후적 유지보수와 달리 적절한 run-to-failure 유지보수는 총 유지보수 비용을 최소화하도록 설계된 신중하고 고려된 전략입니다. 많은 상황에서 연속 실패는 훌륭한 유지 관리 전략입니다. 다른 사람들에게는 끔찍합니다. 이 블로그에서는 Run-to-Failure 유지 관리가 적절할 수 있는 몇 가지 상황을 살펴보고 CMMS를 사용하여 Run-to-Failure 유지 관리 작업을 수행할 수 있는 몇 가지 방법을 설명합니다

예측 유지 관리는 성공적인 유지 관리 작업을 실행하는 데 중요한 부분이기 때문에 지난 몇 년 동안 우리가 많이 썼던 것입니다. 예방 유지 관리와 마찬가지로 예측 유지 관리는 문제가 발생하기 전에 미리 예방할 수 있음을 의미합니다. 그러나 예측 유지보수의 이점은 평균 수명 통계를 보는 대신 진동 분석이나 열화상 등을 통해 실시간으로 장비 상태를 모니터링하기 때문에 다른 예방 유지보수 전략과 다를 수 있습니다. 이와 같은 기술을 통해 문제 징후가 있는지 장비를 직접 모니터링함으로써 기술자는 임박한 기계 고장이 발생하기 전에 사전에 식별

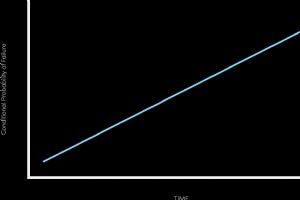

예방 유지보수란 무엇입니까? 예방 유지보수(PM)의 기본 개념은 장비에 대한 정기적인 유지보수를 수행하여 해당 장비가 고장날 가능성을 줄이는 것입니다. 전체 고장을 예방하기 위해 정기적으로 오일을 교환하는 것과 같은 개념입니다. 예방적 유지보수(계획된 유지보수 또는 계획된 예방적 유지보수라고도 함)는 시간, 미터 또는 이벤트 기반 트리거에 의해 실행됩니다. 그것은 기계 구성 요소가 해당 유형에 공통적인 주어진 시간 내에 성능이 저하될 것이라는 가정을 기반으로 합니다. 예방적 관리 접근 방식에서는 예상되는 고장 지점 또는 그 이전

반응적 유지 관리란 무엇입니까? 이름에서 알 수 있듯이 사후 유지보수(비상 또는 고장 유지보수라고도 함)는 계획되지 않은 것으로 고장이 발생한 부품을 교체하거나 수리하여 장비를 복원하는 것을 포함합니다. 계획에 없던 생산 중단 시간, 기계 손상, 초과 근무, 불확실한 시기와 실패 특성으로 인한 콜아웃 비용으로 인해 사후 유지 관리 비용이 많이 듭니다. 보다 광범위한 유지 관리 전략에는 사후 유지 관리의 여지가 있지만 이상적으로는 모르는 사이에 포착되어서는 안 됩니다. 저렴하고 교체가 용이하거나 고장으로 인해 시스템에 부수적 손상

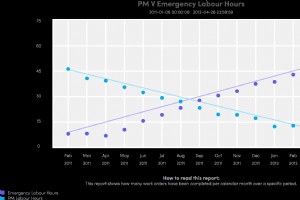

예방 유지보수 프로그램을 다시 통제하기 위한 3가지 핵심 예방적 유지보수는 고장 및 고장 예방을 목표로 계획된 유지보수 조치의 일정이며 모든 유지보수 프로그램의 핵심이 되어야 합니다. 산발적인 지속적인 수리가 자산 악화, 자산 수명 단축 및 장기 자본 비용 증가로 이어진다는 것이 거듭 증명되었습니다. 예방 유지보수 프로그램의 주요 목표는 실제로 발생하기 전에 장비 고장을 예방하는 것입니다. 표준 예방 유지보수 점검은 자산의 수명을 연장합니다. 수리 또는 교체의 필요성을 줄여 보다 건강한 수익을 얻을 수 있습니다. 간단히 말해서 자

신뢰성 문화는 자산 관리 세계에서 많이 사용되는 용어입니다. 자산 안정성과 관련하여 조직이 큰 그림을 완전히 이해하는 데 필요한 전반적인 문화 변화를 의미합니다. 자산이 정상적인 작동 조건 내에서 일정 기간 동안 오류 없이 작동할 수 있는 확률입니다. 그러나 조직이 어떻게 신뢰성 문화를 지원하고 시행할 수 있습니까? Life Cycle Engineering의 전 관리 책임자인 Bruce Wesner와 Asset Reliability @ Work 팟캐스트에 따르면 모든 것이 자산 소유권으로 귀결됩니다. 신뢰성 중심 문화:그것이 의미

이전에는 Better Buys에 소속된 Julia Scavicchio의 게스트 블로그 유지 관리는 기존 기술이 예상대로 작동하도록 하는 데 기반을 둔 산업이지만 최근 몇 년 동안 상당한 혁신을 보인 산업이기도 합니다. 최근 유지 관리 분야에 도달한 많은 발전 중 하나는 모바일 유지 관리의 도입입니다. 일상 업무를 완료하기 위해 이미 앱을 사용하고 있는 팀의 경우 많은 팀이 앱 없는 삶을 상상할 수 없습니다. 그러나 아직 도약하지 못한 사람들은 어떻습니까? 모바일 유지 관리를 통해 얻을 수 있는 이점이 기술이 필수적이라고 간주할

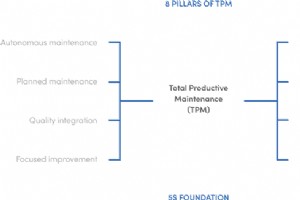

유지 보수 경력을 통해 의심할 여지 없이 TPM(또는 전체 생산 유지 보수)이라는 용어를 많이 들어보셨을 것입니다. Greg Folts가 Rooted in Reliability 팟캐스트에 출연하는 동안 언급했듯이 사람들은 TPM을 여러 가지의 약어로 언급할 수 있습니다. 종종 사람들은 자율 유지 관리를 언급할 때만 언급합니다. 실제로 자율 유지 관리 계획을 개발하는 것은 시설에 대한 전체 TPM 프로그램을 구축하기 위한 하나의 기둥(가장 일반적인 시작점)일 뿐입니다. 전체적으로 TPM은 운영에서 유지 관리, 엔지니어링에 이르기까지

따라서 성공적인 TPM(총 생산 유지 관리) 프로그램의 기반과 기둥에 대해 모두 읽었습니다. 이제 뭐? TPM 프로그램을 시작하고 실행하는 것은 최선의 의도로 시작할 수 있지만 적절한 구현 계획이 마련되지 않으면 실패할 가능성이 매우 큽니다. 사실, 전체 생산 유지 관리의 모든 측면을 한 번에 실행할 수 있는 것은 아닙니다. ToughNickel.com에 따르면 한 번에 한 단계씩 수행하는 것이 훨씬 더 성공적일 것입니다. 아래에 전체 생산적인 유지 관리 계획과 TPM의 이점을 구현하는 단계를 요약했습니다. TPM 구현 1단계:시범

최근 Fiix 블로그에서 다루었듯이 TPM 프로그램(5S 재단 및 8개 기둥에 의해 지시됨)을 실행하기 위해 따를 수 있는 여러 단계가 있습니다. 그러나 계획에 계획한 작업을 달성하는 데 도움이 될 수 있는 TPM 도구, 기술 및 소프트웨어는 무엇입니까? LeanProduction.com에 따르면 시도할 수 있는 다양한 방법과 솔루션이 있습니다. 산업 기술 이상적인 OEE 목표 설정 OEE 또는 전체 장비 효율성을 측정하는 것이 TPM 프로그램을 운영하는 데 중요한 부분이라는 것을 기억할 것입니다. OEE를 측정하기 위한 핵심 기

우리는 여기 Fiix 블로그에서 모든 종류의 유지 관리 전략에 대해 이야기했습니다(가장 최근에는 전체 생산 유지 관리). 유지 관리 관리자가 팀 활동을 실행하도록 선택할 수 있는 방법에는 여러 가지가 있습니다. 그러나 전체 제조라는 더 큰 우산 아래에서 유지 관리가 어떻게 적합합니까? 오늘은 린 제조를 예로 들어 살펴보겠습니다. 개념 정의부터 시작하겠습니다. LeanProduction에 따르면 린 제조의 목표는 고객에게 가치를 추가하지 않는 제조 프로세스의 모든 측면을 가차 없이 제거하는 것입니다. 이 전략에 따르면 린 제조 공정

최근에 Fiix 블로그를 확인했다면 린 제조 전략에서 유지 관리의 역할에 대한 최신 게시물을 보았을 것입니다. 그러나 린은 유일한 비즈니스 전략과는 거리가 멀다. 오늘 우리는 식스 시그마와 그것이 린 제조와 유사하거나 분리되는 방식을 탐구할 것입니다. 그렇다면 린과 6시그마의 차이점은 무엇입니까? 알아봅시다. 6 시그마란 무엇입니까? 정의부터 시작하겠습니다. asq.org에 따르면 식스 시그마는 조직에 비즈니스 프로세스의 기능을 개선할 수 있는 도구를 제공하는 방법입니다. 린 제조의 목표는 생산 과정에서 낭비를 없애는 것이라면

이 기사에서는 제조에서 예측 유지보수를 사용할 때의 문제와 예방 유지보수 소프트웨어가 시설에서 이러한 장애물을 극복하는 데 어떻게 도움이 되는지 살펴봅니다. 목차 소개:예측 유지보수 구현은 말보다 쉽습니다. 예방적 유지보수와 예측적 유지보수의 차이점 예측 유지 관리 설정의 과제 및 예방 유지 관리가 도움이 되는 방법 데이터 모니터링 및 평가 예측 기술의 비용 및 가용성 전문 지식, 교육 및 직장 문화 보안 결론:한 번에 한 단계씩 예측 유지보수 달성 예측 유지보수를 구현하는 것은 말처럼 쉽지만 그렇다면 예측 유지보수

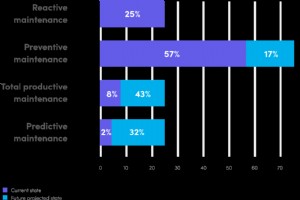

유지 관리 전략은 복잡합니다. 대부분의 사람들은 어떤 유형의 유지 관리 전략이 존재하는지에 동의하지만 그것이 합의가 끝나는 곳입니다. 이러한 전략이 현장에서 어떻게 보이는지 직접 보는 것은 드뭅니다. 비용, 직원 규모, 지역 등 논쟁에 영향을 미치는 요소의 수를 고려할 때 놀라운 일이 아닙니다. 목록은 계속해서 늘어납니다. 그러나 자산에 가장 적합한 전략을 파악하는 것은 좋은 것이 아니라 필수입니다. 그래서 우리는 이 얽힌 전략들을 정리하기 위해 뛰어들었습니다. 목차 1단계:다양한 유형의 유지보수 전략 파악 2단계:변수 파악

생쥐와 인간의 가장 잘 짜여진 계획은 종종 빗나갑니다. 조직에서 신뢰성에 관여하고 있다면 이 인용문이 너무 친숙하게 느껴질 수 있습니다. 우리 중 누가 유지 관리 작업을 더 잘 계획하지 않고 예기치 않은 수리 및 고장을 해결하기 위해 그 계획을 보류하겠다고 약속하지 않았습니까? 불행히도 계획되지 않은 유지 관리로 인한 백로그는 많은 사람들을 괴롭히는 문제입니다. Fiix는 최근 우리가 실시한 설문조사에서 이 현상을 직접 목격했습니다. 설문 조사 응답자에게 현재 사용하는 유지 관리 전략을 공유하도록 요청했을 때 25%는 사후 유지

런던의 세인트 메리 병원(St. Marys Hospital) 교수인 Alexander Fleming은 휴가를 마치고 일터로 돌아와 자신의 배양 접시를 살펴보았고, 그곳에는 검사하던 박테리아가 남아 있었습니다. 특히 한 페트리 접시가 그의 눈을 사로 잡았습니다. 박테리아의 성장을 멈춘 것처럼 보이는 곰팡이가 자랐습니다. 그리고 그렇게 최초의 진정한 항생제가 탄생했습니다. 페니실린은 이전에는 치료할 수 없었던 여러 질병을 치료할 수 있는 능력으로 의료 분야에 혁명을 일으켰습니다. 계획되지 않은 유지 관리를 질병(별로 늘어나지 않죠?)

이 문서에서는 유지 관리 중에 에너지가 낭비되는 가장 일반적인 5가지 방법, 이로 인해 비용이 증가하는 방법, 유지 관리 팀이 에너지 사용을 줄이기 위해 할 수 있는 일에 대해 알아봅니다. 목차 소개:제조업체에게 에너지 절약이 중요한 이유 생산 시설에서 발생하는 에너지 낭비의 5가지 일반적인 원인 유지보수 소프트웨어를 사용하여 에너지 사용을 줄이는 5가지 방법 불을 켜는 것은 저렴하지 않습니다. 미국 에너지부에 따르면 미국 제조업체는 매년 에너지에 2,300억 달러를 지출합니다. 높은 에너지 사용은 수익에만 부담을 주는

이 기사는 유지 관리 및 안정성 책임자인 Erik Hupje가 작성했습니다. 예방정비의 기원 인류 역사의 대부분 동안 우리는 유지 관리에 대해 매우 간단한 접근 방식을 사용했습니다. 고장 나면 수리했습니다. 이를 1세대 유지 관리라고 하며 제2차 세계 대전까지 일반적인 접근 방식이었습니다. 1950년대에는 장비 고장 예방에 중점을 두었습니다. 2세대 유지 보수는 시간 기반 예방 유지 보수(PM)로 고장을 예방할 수 있다는 아이디어에 기반을 두고 있습니다. 고장을 방지하기 위한 주기적인 오버홀 또는 교체가 표준이 되었습니다.

장비 유지 보수 및 수리