두 번째 B축 턴밀 MoManTech 현재 구입한 제품은 선삭 작업을 전혀 수행하지 않고 바스톡에서 다양한 복잡한 프리즘형 의료 부품을 생산합니다. (모든 사진의 출처는 모만테크입니다.) 나는 한가운데에 위치한 여러 첨단 가공 업체를 방문했습니다. 코로나바이러스 여행 제한으로 인해 몬태나주 셰리던에 위치한 MoManTech(이 이야기에 나오는 정밀 기계 공장)를 방문하지 못했습니다. 하지만 중간중간은 소유주인 Kirt Johnston이 자신의 비즈니스 지역을 정확히 설명하는 방식입니다. 그와 그의 가족이 그곳에 오기까지 믿음의

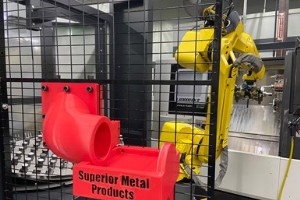

정기적 간격의 수동 부품 검사로 이 자동화 생산을 일시 중지하기 위해 셀을 돌립니다. 셀 외부로 배송하기 위한 부품 수집 슈트를 3D 프린팅하면 이러한 문제가 해결되었습니다. (모든 사진은 명시된 경우를 제외하고 Superior Metal Products에서 제공한 것입니다.) 1년 전, 저는 Omaha의 Superior Metal Products를 방문하여 Doosan TW2600 트윈 스핀들 터닝 센터가 주물, 연철 펌프 부품 제품군에 대한 대면 작업을 수행한 복잡한 로봇 셀에 대한 이야기를 쓸 수 있었습니다. 간단히 말해서,

마이크로코닉 콜릿을 사용하면 Lane4 Precision에서 콜릿을 미세 조정할 수 있습니다. 복잡한 부품 가공을 위한 장력. 사실, 이러한 콜릿을 통해 이 콜릿 시스템을 구현하기 전에는 완료할 수 없었던 작업을 작업장에서 수행할 수 있습니다. 사진 제공:Lane4 Precision 특히 백워킹 작업의 경우 워크홀딩은 CNC 스위스형 선반에서 매우 작은 부품을 가공할 때 까다로울 수 있습니다. 설계에 따라 픽오프 콜릿은 동심도 및 런아웃 불량, 조임력 제어 불량 등 다양한 문제를 일으켜 부품 손상을 유발할 수 있습니다. 그렇기 때

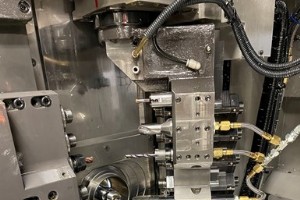

그리퍼가 기계의 보관 랙에서 다른 팔레트에 액세스하는 동안 이 동영상의 재생 속도가 빨라졌습니다. Challenge Machine은 공구 사전 설정을 위해 새로운 5축 기계의 회전하는 B축 주조 측면에 설치된 레이저 프로브를 활용하고 무인 가공 주기 동안 공구 파손을 확인하고 공구 마모를 추적합니다(일부 애플리케이션의 경우). 미네소타주의 챌린지 머신인 Blaine은 작고 복잡한 부품(일부는 매우 작음) 가공을 전문으로 합니다. B축 스위스형 선반, 4축 및 경우에 따라 5축 회전을 제공하는 트러니언 테이블이 있는 VMC,

연삭 후 호닝 작업으로 표면 조도 향상 최종 버프 작업 전에. 자동 휠 측정 프로세스는 각 호닝 작업이 올바른 인피드 위치에서 시작되도록 합니다. 사진 제공:ANCA 의료 업계 전문가들은 정형외과적 고관절 수술이 2026년까지 매년 5%씩 증가할 것으로 추정하고 있습니다. 이는 전 세계적으로 증가하는 고령화 인구를 감안할 때 놀라운 일이 아닙니다. 이러한 추세에 따라 이러한 절차를 지원하는 장치 및 구성 요소와 이를 생산하는 장비에 대한 수요가 증가할 것입니다. 한 가지 예는 연삭 휠 제조업체 Tyrolit과 공동으로 개발한 대

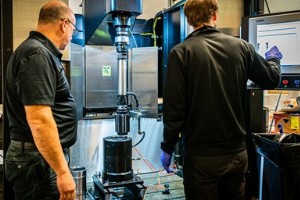

최근 Hashier Machine은 비즈니스 측면에서 갈림길에 도달했습니다. Pete(왼쪽) 형제와 Phil Hashier 형제는 이전에 여러 대의 기계에서 자주 실행되었던 부품에 대해 장기간 무인 가공을 가능하게 하기 위해 공장에 스위스식 선삭을 채택하기로 결정했습니다. 2006년 Phil Hashier가 설립했으며 1년 후 형제이자 기계 엔지니어인 Pete가 합류한 오하이오 주 Avon Lake의 잡샵에는 한때 10명의 직원이 있었습니다. 상점을 시작한 지 몇 년 후 발생한 경기 침체로 인해 다른 많은 상점과 마찬가지로 일

매달, 우리는 PM 공급업체로부터 받았습니다. 7월에는 IMTS 2022에서 강조될 일부 머시닝 센터에 초점을 맞췄습니다. PM의 7월 머시닝 센터 쇼케이스에는 직관적인 머시닝 및 표면 처리를 제공하는 고속 VMC가 포함됩니다. 유연성을 위해 설계된 VMC; 정확한 성능과 속도를 위해 설계된 시스템, 선형 곡선으로 스핀들 움직임을 제어합니다. 아래에 설명된 대로 더 많은 정보를 제공합니다. 정밀 가공의 광범위한 스펙트럼에 걸친 최신 신제품은 Production Machining의 신제품을 온라인에서 확인하십시오. 정밀 가공

작업장으로서 Mitotec Precision은 현재 직원이 된 견습생인 Trevor Hutchins와 같은 작업자를 위해 두 대의 CNC 다중 스핀들 기계에서 실행되는 작업의 전환 속도를 높이는 방법을 지속적으로 파악하고 있습니다. 20,000개 부품의 배치 크기는 이러한 기계의 최적의 위치입니다. (사진출처:미토텍정밀) Mitotec Precision은 멀티 스핀들 캠 자동화에 대해 낯선 사람이 아니지만 2019년에 첫 번째 스핀들을 구입한 CNC 멀티 스핀들에는 처음입니다(2022년 봄에 두 번째 추가됨). 흥미로운 점은 위스

북 인디애나 차축은 60,000제곱피트입니다. 말이 끄는 마차 부품, 스테인리스 스틸 펜싱, 볼 히치, 케이블 부품 및 알루미늄 트레일러용 힌지 캡 가공을 전문으로 하는 Amish 소유의 CNC 기계 공장입니다. 1960년대까지만 해도 이 나라의 사회 과학자들은 아미시가 수십 년 안에 더 광범위한 미국 문화에 흡수될 것이라고 널리 믿었습니다. John Hostetler는 Washington and Lee Law Review에 기고한 기사에서 “유럽 관습의 생명력이 다 소모되면 아미쉬는 지배적인 사회에 동화될 것이라고 추론했습니다.

오후 3시경 평일마다 Custom Tool 매장 직원은 저녁 시간에 소등된 작업을 실행하기 위해 터닝 센터를 설치하기 시작합니다. Young Brothers의 경우 기존 CNC 터닝 센터에 바 피더를 추가하여 작업장 자동화를 시작했습니다. 이것은 Gillen과 Bob Young이 2008년 테네시 주 Cookeville의 Custom Tool을 구입한 직후에 일어난 일입니다. (Gillen은 사장이고 Bob은 부사장입니다.) 2축 CNC 터닝 센터를 무인 상태로 오랜 시간 동안 가동할 수 있게 하는 바 피더 직원 근무일 동안의

지속적인 개선은 항상 일리노이주 빌라 파크에 있는 Schmid Tool and Engineering(STE)에 매우 중요했습니다. 그렇기 때문에 경영진은 팀이 린(lean) 제조 원칙을 구현하는 데 도움을 줄 외부 전문가를 고용해야 할 때를 알고 있었습니다. 이를 통해 팀은 총기 산업에 부품을 공급하는 비즈니스에서 개선할 수 있는 프로세스를 정확히 찾아낼 수 있었습니다. 회사는 두 개의 Hydromat Inc. 회전식 이송 기계를 구현한 후 정시 납품율이 증가하고 스크랩 비율이 감소했으며 백로그가 감소했습니다. 가족 소유 회사에서

Precision Plus가 다른 기계 공장과 다르다는 첫 번째 단서 중 하나는 부드러운 딸깍 소리였습니다. 소리는 작업장 중앙에 있는 12개 이상의 기계 구동 스위스형 선반에서 나옵니다. 깔끔한 줄로 정렬되고 분명히 더 새로운 바 피더로 서비스되는 이 기계는 작업장의 CNC 기계를 특징짓는 소음 감쇠 인클로저 없이 덮개 없이 절단됩니다. 자세히 살펴보면 공작물에 동시에 들어가고 나오는 6개 정도의 도구가 나타납니다. 캠이 회전할 때. 여기에서 Mike Reader는 Miyano 옆에 있습니다. BNX 트윈 스핀들 CNC 선반.

Winema의 RV10 Flexmaster는 인덱싱 테이블의 동적 직접 드라이브; 테이블의 인덱싱 시간이 0.3초 미만입니다. 사진 제공:Winema 대량 생산 기계 공장은 정밀 부품을 빠르게 생산할 수 있는 능력 때문에 회전식 이송 기계에 끌리는 경우가 많습니다. 그러나 다른 스테이션에 영향을 미치는 구동 및 가공 요소가 없는 분리된 셀로 실행되는 이송 기계에 선삭 작업을 추가하는 것을 상상해 보십시오. 이 추가 절연 터닝 셀은 부품을 뒤집고 후면 터닝을 수행하거나 부품을 다른 클램핑 위치로 이동하여 완성하는 것과 비교하여 부품

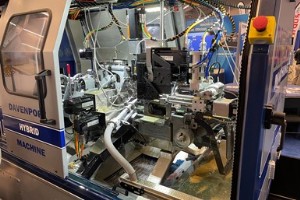

2017년에 도입된 하이브리드 멀티 스핀들 기계는 CNC와 캠 구동 기능을 결합하여 대량의 정밀 부품 생산을 가능하게 합니다. Davenport Machine(Brinkman International Group Inc.의 일부)의 최고 제조 및 기술 책임자인 Dan Bavineau는 하이브리드 다중 스핀들 플랫폼에 대해 일반적으로 받는 두 가지 질문입니다.라고 말합니다. 회사의 유산인 5-스핀들, 다중 스핀들 나사 기계의 다음 진화를 나타내는 하이브리드 개념은 CNC 기술과 친숙한 캠 구동 기능을 결합하여 Bavineau에 따르

전 세계의 기계 공장에서는 하나의 장비로 부품을 완성하기 위해 멀티태스킹 기계를 구현하는 확실한 추세가 있습니다. 이 효율적인 가공 프로세스를 통해 여러 기계에 걸쳐 부품을 실행할 필요가 없으므로 장비 바닥 공간, 설정 시간 및 인력이 절약됩니다. 자동화 공작 기계의 창시자인 Fuji Machine America Corp.는 기계 가공과 로봇 경험을 결합하여 통합 로봇과 함께 새로운 자동화된 멀티태스킹 가공 솔루션을 제시합니다. Fuji Machine America의 영업 및 서비스 담당 부사장인 Frank Tortorich는

스위스형 선반 검색 중 Paramount Machine은 Y2 축을 통해 다양한 각도에서 윤곽과 형상을 생성할 수 있는 프로그래밍 가능한 B 축과 Y2 축을 모두 갖춘 기계의 잠재적인 이점을 실현했습니다. Salt Lake City의 Paramount Machine은 항공 우주, 방위, 의료, 광업 및 기타 여러 산업을 위한 부품 및 조립품을 생산하는 다양한 고객 기반에 서비스를 제공합니다. 소유주인 Steve Van Orden이 이끄는 65명의 제조 회사는 유사하게 VMC, HMC, CNC 선반, 턴밀, 와이어 방전 기계(EDM

기계 공장에서 사용되는 레이저를 보는 것은 드문 일이 아닙니다. 예에는 공작 기계 모션 시스템의 측정 및 교정을 위한 레이저 간섭계가 포함됩니다. 기계의 도구를 측정하고 파손된 도구를 감지하는 레이저 도구 설정 시스템. 최근에는 Studer(United Grinding 브랜드)의 일부 외부 및 범용 연삭기 모델에서 정밀 공작물을 측정하기 위해 레이저 기술이 통합되었습니다. 지난 10년 동안 회사는 연삭 휠의 실험적 측정에 사용된 이 기술을 개발해 왔습니다. 연삭 기계의 잠재력을 깨닫고 2020년 Studer와 레이저 제조업체는 연

이 기계화학적 공정은 표면에 텅스텐을 나노 수준으로 함침시키면서 버니싱/플레이팅을 통해 강철 및 주철과 같은 철 재료의 마찰 특성을 개선할 수 있습니다. 사진 제공:Sunnen 종종 호닝은 짝을 이루는 내부 부품을 수용해야 하는 정밀 보어가 있는 부품의 최종 가공 작업 중 하나입니다. 호닝 장비 및 연마재 제조업체인 Sunnen에 따르면 이 공정은 직경 크기, 벨마우스, 물결 모양, 테이퍼, 레인보우, 배럴 모양, 리머 채터, 보링 마크 및 원형 구멍을 비롯한 다양한 불리한 보어 조건을 수정할 수 있습니다. 윤활 유지를 위해 고유

Arno 애플리케이션 전문가 Rob Hampton이 Arno Fast Change 시스템을 검토하고 이 비디오에서 작동 방식을 설명합니다. 슬라이딩 주축대 선반의 기존 압반에 있는 도구를 수리하는 동안 하나의 인서트를 인덱싱하는 데 10분 이상이 소요될 수 있습니다. 공구를 인덱싱하는 동안 절삭유 꼭지가 작업자에 의해 느슨해질 수 있으며 기계 공장의 공구 수명과 시간이 손실될 수 있습니다. 인서트가 인덱싱되면 작업자가 냉각수 흐름이 필요한 곳으로 향하고 있는지 확인하기 위해 스핀들을 여러 번 시작하고 중지해야 할 수 있습니다.

이 로봇 가공 셀은 자동차 연료 시스템용 튜브를 생산합니다. 테네시주 Cookeville에 있는 Custom Tool에서 워크홀딩, 부품 디스펜서, 안전 스캐너 및 부품 수집기를 포함하여 이 셀을 둘러싸고 있는 것이 무엇인지 알아보십시오. 장비는 언젠가는 잘 쓰게 될 거라는 걸 알면서도 그 당시에는 눈으로만 봤던 것 외에는 살 이유가 없었나요? 이 질문에 예라고 대답할 수 있고 투자를 전혀 후회하지 않는 기계 공장을 방문할 기회가 있었습니다. 실제로, 하나의 대량 가공 작업에 대한 처리량이 증가했으며 자동화 팀은 미래의 많은 자동

산업용 장비