장비 유지 보수 및 수리

신뢰성 엔지니어링에서 너무 자주 우리는 제조 프로세스에서 변동을 제거하는 임무를 수행할 때 장비 및 장비 관련 문제에 협소하게 초점을 맞춥니다. 그러나 인간의 신뢰성은 어떻습니까? 인간의 신뢰성은 신뢰성 공학의 Springer 시리즈에서 주어진 시간 프레임 내에서 프로세스의 주어진 단계 내에서 개인이 작업이나 작업을 성공적으로 완료할 확률로 정의됩니다. 인적 오류(신뢰성)는 개인의 정신 모델이 현재 상황과 일치하지 않을 때 발생합니다. 이 불일치는 프로세스 또는 시스템에 대한 개인의 사전 지식과 시스템 또는 프로세스가 변경되었다는

두 가지 상호 보완적인 철학이 강력한 결합을 형성하여 조직 문화를 변화시키고 지속적인 개선을 위한 프로세스를 수립합니다. 사람과 프로세스를 기반으로 하는 TPM(Total Productive Maintenance) 접근 방식은 문화와 자산을 보는 방식을 변화시킵니다. RCM(Reliability-Centered Maintenance) 접근 방식은 유지 관리 전략에 대한 강력한 기반을 구축하지만 어려울 수 있습니다. 개별적으로는 두 가지 모두 우수한 유지 관리에 대한 기념비적인 접근 방식이었지만 결합하면 가동 중지 시간을 줄이고 생

이러한 불경기에도 불구하고 일부 제조업체는 전속력으로 운영하고 있습니다. 따라서 조립 라인 로봇의 제어 보드나 모터가 오작동하는 경우 공장 관리자는 조치를 취해야 합니다. 이 질문에 대한 답은 특히 예산과 수입이 빠듯할 때 간단해 보일 수 있습니다. 그러나 업계 전문가들은 전자, 유압 및 정밀 기계 부품에 의존하는 많은 기업이 OEM 보증 세부 사항에 대해 알지 못하기 때문에 고가의 부품을 불필요하게 교체하는 경우가 많다고 말합니다. 또는 수리의 이점을 고려하는 데 시간을 할애하지 않았을 뿐 아니라 연간 비용 절감, 재고 감소,

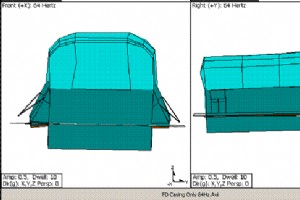

유체 드라이브를 통해 주 증기 터빈에서 구동되는 보일러 공급 펌프(BFP)의 진동 수준이 높아 유체 드라이브 베어링을 자주 교체해야 했습니다. 발전소는 전력 생산을 위해 단일 BFP에 의존했습니다. 정상적인 플랜트 작동을 위해서는 BFP와 유체 구동 출력 샤프트가 2,000rpm에서 3,500rpm으로 작동해야 했습니다. MSI(Mechanical Solutions Inc.)의 테스트 결과를 통해 최종 사용자는 향후 계획된 정전 중에 MSI에서 권장하는 영구 수정 사항을 구현할 수 있을 때까지 전력 생산을 보다 안정적으로 계속하기

제조업체는 불황에 대비하여 공장 운영을 강화하기 위해 공장 자산의 유지 관리를 아웃소싱하려고 합니다. 이것은 Nielsen Research와 함께 수행한 Advanced Technology Services Inc.(ATS)의 새로운 보고서 결과에 따른 것입니다. 이러한 추세는 20년 전 공장 자산 서비스 사업을 개척한 ATS의 성장 지표이며 오늘날 제조업체를 위한 생산 장비 유지 보수 및 산업 부품 수리를 위한 관리 서비스를 제공하는 선도 기업입니다. CEO, CIO, 부사장 및 공장 관리자라는 직함을 가진 100명의 미국

전체 장비 효율성(OEE)은 전체 플랜트 성능을 정확하게 나타낼 수 있습니다. TPM(Total Productive Maintenance) 및 Toyota Production System(Lean)에서 파생된 OEE는 세 가지 핵심 성과 지표에서 공장의 효율성을 나타내는 단일 계산 값입니다. 1) 가용성 또는 런타임, 2) 생산 속도, 3) 품질 속도. 이 간단한 값은 이 세 값의 곱으로 의도되었지만 계산의 거의 무한대에 가까운 복잡하고 변형된 값이 되었습니다. OEE에 대한 올바른 계산은 가용성, 생산 및 품질 비율의 곱이며

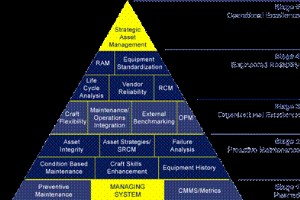

아마도 오늘날 업계에서 가장 해로운 실수는 주요 신규 시설의 설계, 건설 및 시작 과정에서 자산 관리 개념을 간과하는 일반적인 관행일 것입니다. 이러한 부실한 관리 관행으로 인한 전 세계적인 비용은 실로 천문학적입니다. 새로운 시설은 계획되지 않은 과도한 가동 중지 시간을 경험하여 품질 및 수량 문제로 인해 과도한 비용과 중요한 생산 손실을 초래합니다. 이러한 손실은 시설 시작 전에 적절한 비즈니스 프로세스와 올바른 운영 계획을 구현함으로써 피할 수 있습니다. 용량 계획의 1단계에서 RAM(신뢰성, 가용성, 유지 관리 가능성)을

한 보고서에 따르면 소매 판매원, 계산원, 일반 사무원, 음식 준비 및 서빙을 겸한 직원, 공인 간호사는 2007년에 미국에서 가장 많이 고용된 직업 중 하나였습니다. 미국 노동부 노동통계국에서 발표한 자료입니다. 가장 높은 급여를 받는 직종에는 의사 전문의, 치과 의사 및 최고 경영자가 포함되었으며 식기 세척기, 패스트푸드 요리사, 음식 준비 및 서빙 결합 작업자는 가장 낮은 급여를 받는 직종에 포함되었습니다. 모든 직업에 대한 고용 및 임금 정보는 표 1에 나와 있습니다(아래 링크 참조). 이 데이터는 OES(Occupa

“보일러실에서 일하고 싶어하는 사람은 아무도 없다. 아무도 도구로 작업하고 싶어하지 않습니다. 조국의 청년들은 쉬운 길을 가고 있다. 우리 학교를 고칠 사람은 아무도 없습니다. 유지 보수 기술자는 곧 은퇴합니다. 회사 경영진은 고용할 사람이 없었고, 얼마나 안전하다고 느끼십니까? 얼마나 안전하다고 느끼십니까?” Joel Leonard의 The Maintenance Crisis Song 저를 포함한 많은 전문가들은 미국이 다음으로 인한 주요 유지보수 위기의 한가운데에 있다고 믿습니다. 1) 수백만 명의 은퇴한

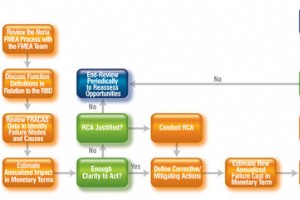

제품 설계의 신뢰성, 고장 모드 및 영향 분석(FMEA)도 제조 및 공정 신뢰성 엔지니어에게 중요한 목적을 제공할 수 있습니다. 몇 가지만 수정하면 ... IEC 표준 60812 및 기타 문서에 자세히 설명되어 있는 표준 FMEA 프로세스는 있는 그대로 꽤 잘 작동하지만 개선할 수 있습니다. 다음은 FMEA 프로세스를 업데이트하여 플랜트에서 작동하도록 하기 위한 몇 가지 핵심 사항입니다. 그림 1. 산업 플랜트 및 운영에 서비스를 제공하는 보다 현대적인 형태의 FMEA. 검토 중인 생산 프로세스에 대한 기능 블록 다

전체 생산 유지 관리(TPM)는 오늘날 미국 산업에서 좋은 평판을 얻지 못하고 있습니다. 2006년 The Manufacturing Research Center에서 실시한 연구에 따르면 조사 대상 미국 제조업체의 38%만이 현재 TPM을 구현하고 있습니다. TPM을 구현하는 기업 중 37%는 이 영역에서 예상한 만큼의 진전을 이루지 못하고 있다고 밝혔고 27%는 거의 진전을 보이지 않고 있다고 말했습니다. 8%만이 진행 상황이 우수하다고 말했습니다. Total Productive Maintenance를 시행하고 있지 않다고 응답

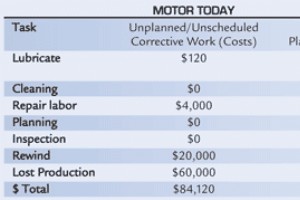

유지 관리에서 우리는 종종 그것이 얼마나 힘든지에 대해 불평합니다. 우리가 최고 경영진에게 유지 보수를 판매하는 것입니다. 최고 경영진과 이야기할 때 개선할 수 있는 몇 가지 사항이 있습니다. 이 기사에서는 업계에서 본 일반적인 상황을 간략하게 설명하고 몇 가지 제안을 제공합니다. 표 1. 일반 모터와 좋은 모터의 10년 사업 계획. 문제 진술이 잘못되었습니다 유지 보수에 종사하는 사람들에게 유지 보수라는 단어는 수리 이상을 의미해야합니다. 그러나 경험이 적은 사람들에게 유지 보수는 종종 단순히 물건을 수리하고 편의를

계획을 없애는 두 가지 방법 스케줄링 시스템은 다른 모든 방법을 왜소하게 만듭니다. 이 두 가지 계획에 주의하십시오. 그들은 모두를 화나게 하거나 좌절하게 만들 것입니다. 그들은 또한 그것을 실행에 옮긴 후에 경영진을 어리둥절하게 만들 것입니다. 이러한 방법은 완벽한 작업 계획 및 일정 준수입니다. 첫 번째 방법인 완벽한 작업 계획은 구현하기 쉽고 일반적으로 모든 플레이어에게 부상을 입히고 두 번째 전략을 사용할 장소를 남겨두지 않습니다. 경영진은 단순히 기계공에게 이제 유지보수 계획이 있으므로 계획자가 각 작업에 대한 작업 계획

유산을 남겨주세요. 정치에서 그런 말을 듣습니다. 비즈니스에서 점점 더 많이 듣게 됩니다. 많은 사람들이 개인적인 삶에서 그것에 대해 걱정합니다. 나는 오늘날 더 많은 사람들이 나이가 들면서 이 문제에 대해 걱정하고 인생의 은퇴 단계에 들어가기 전에 자신의 미래를 생각한다고 믿습니다. 유산이란 무엇입니까? 그것은 당신이 미래와 미래 세대에게 알려지게 될 것입니다. James Kouzes와 Barry Posner의 책 A Leaders Legacy(Jossey-Bass에서 출판, www.amazon.com에서 볼 수 있음)에서

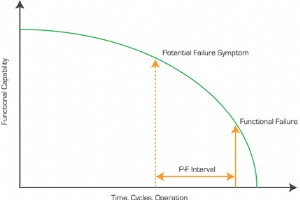

잠재적 기능 고장 간격(P-F 간격)은 RCM(신뢰성 중심 유지 관리)을 수행할 때 가장 중요한 개념 중 하나입니다. 놀랍게도, P-F 간격은 가장 잘못 이해된 RCM 개념 중 하나이기도 합니다. 하나의 고장 모드에 대해 여러 P-F 간격을 처리하면 고장 모드 분석이 훨씬 더 복잡해집니다. 이 기사는 여러 P-F 간격을 다룰 때 P-F 간격과 의사결정 과정을 명확히 하는 데 도움이 될 것입니다. 기능 장애는 자산이 필요한 기능을 수행하지 못하는 지점입니다. 오류는 기본 또는 보조 자산 기능의 전체 또는 부분 오류일 수 있습니다

높은 이용률로 인해 예측 유지 관리 시스템의 비용이 하락하더라도 시스템은 여전히 고가로 유지되고 그 사용은 고비용 생산 기계로 제한됩니다. 일부 공급업체는 기술 기능을 고려하지만 향후 시스템 채택은 주로 가격에 달려 있습니다. Frost &Sullivan의 새로운 분석 (http://www.technicalinsights.frost.com ), 지능형 및 예측 유지 관리 시스템의 발전은 경험 많은 전문가가 예측 유지 관리 시스템을 그룹화할 수 있지만 비용이 업계에서 여전히 중요한 채택 요소로 남아 있음에도 불구하고 수많

감자는 4,000여 년 전 페루에서 처음 재배되었습니다. 오늘날 PAS Grantham Ltd.(McCain)와 같은 회사 덕분에 감자는 세계에서 가장 널리 사용되고 즐기는 식품 중 하나입니다. 예를 들어, 평균적인 미국인은 연간 140파운드(63.5kg)의 감자를 먹고, 평균적인 독일인은 연간 200파운드(90.7kg) 이상을, 영국인은 평균 220파운드(100kg)를 소비한다고 합니다. ) 연간 감자. PAS Grantham은 영국에서 가장 좋아하는 칩 제조업체 중 하나입니다. 그들은 오븐 칩, 홈 프라이, 감자 튀김, 저지방

Tarah가 12살이었을 때 그녀가 예술적 감각이 있는 색종이에 특정한 수상 스키 목표를 쓰는 것을 흔히 볼 수 있었습니다. 일부 목표는 단기 성과 목표였으며 다른 목표는 미국 팀을 만드는 것과 같은 구체적인 결과를 훨씬 더 내다봤습니다. 그녀는 경쟁심이 강하고 국가 타이틀을 획득하기로 결심했습니다. 가족은 어느 특정한 토요일 아침에 일어나 바람이 불고 흐리고 불쾌한 날씨를 발견했습니다. 호수는 거칠었지만 스키를 타기에는 너무 거칠지 않았습니다. Tarah의 아버지는 그것이 즐겁지 않을 것이라는 것을 알고 있었지만 좋은 연습을 할

나는 나를 중매인으로 생각하는 것을 좋아한다. Reliable Plant 편집자로서의 나의 직업 정보와 훌륭한 아이디어를 가진 사람들을 정보와 훌륭한 아이디어를 찾는 다른 사람들과 함께 모으는 것입니다. 소개를 하고 대화를 시작하고 뒤로 물러납니다. 이 경기는 잡지의 커버 스토리, 칼럼 또는 기술 기사에 의해 촉발될 수 있습니다. 그것은 우리 웹사이트의 기사나 우리의 이메일 뉴스레터에 있는 기사에서 유래할 수 있습니다. 또는 우리 컨퍼런스 중 하나에서 사례 연구 발표의 결과일 수도 있습니다. 나는 직접 대면 회의를 할 수 있기

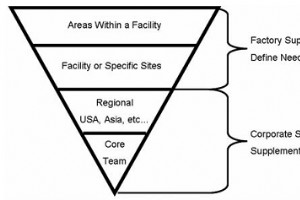

문제 제조 공장 또는 프로세스의 신뢰성을 관리하는 데 있어 여러 기능을 수행해야 하므로 솔루션도 있어야 합니다. 너무 오랫동안 우리는 장비를 유지 관리하는 방식을 변경하여 공장의 신뢰성을 완전히 관리하려고 시도했습니다. 우연히도 현재까지의 결과는 제한적이었습니다. 이전 칼럼에서 언급했듯이 문제는 신뢰성과 수익성이 너무 많은 요인(공급망 품질 및 신뢰성, 제조 공장의 능력을 초과하는 제품 또는 포장 솔루션 설계 또는 판매)에 의해 손상될 수 있다는 것입니다. 등). 우리는 기능 전반에 걸쳐 안정성을 다루어야 하므로 오늘의 주제인

장비 유지 보수 및 수리