제조공정

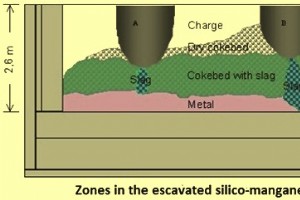

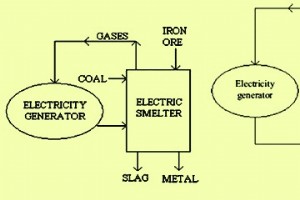

수중 아크로에서 규소-망간 생산 규소 망간(Si-Mn)은 탄소(C) 함량이 낮은 제강 중 액체강에 규소(Si)와 망간(Mn)을 모두 첨가하는 데 사용되는 합금입니다. 표준 Si-Mn 합금은 65% ~ 70% Mn, 15% ~ 20% Si 및 1.5% ~ 2% C를 포함합니다. Si-Mn 합금 등급은 중간 탄소(MC) 및 저탄소(LC)입니다. 철강 산업은 이 합금의 유일한 소비자입니다. 철강 제조 시 고탄소 철망간(Fe-Mn) 합금과 규소 철(Fe-Si) 합금의 혼합 대신 Si-Mn을 사용하는 것은 경제적인 고려 사항입니다. M

망간철 생산 철망간(Fe-Mn)은 철강 생산에서 탈산제로 사용되는 중요한 첨가제입니다. 철(Fe)과 망간(Mn)의 모합금으로 최소 Mn 함량이 65%, 최대 Mn 함량이 95%입니다. Mn(MnO2)과 철(Fe2O3)의 산화물과 탄소(C)의 혼합물을 코크스나 석탄으로 가열하여 생산합니다. 이전보다 훨씬 높은 Mn 함량을 가진 고로(BF)의 Fe-Mn은 1872년 Lambert Von Pantz에 의해 처음 생산되었습니다. 생성된 Fe-Mn은 이전에 얻은 12% 대신 37% Mn을 가졌습니다. 40% 이상의 Mn 함량을 갖는 야

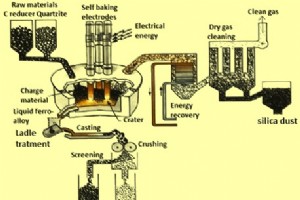

페로실리콘 생산 페로실리콘(Fe-Si)은 철(Fe)과 규소(Si)를 주원소로 하는 합금철입니다. 합금철은 일반적으로 15% ~ 90% 범위의 Si를 포함합니다. 시장에서 사용 가능한 Fe-Si의 일반적인 Si 함량은 15%, 45%, 65%, 75% 및 90%입니다. 나머지는 Fe이며, 알루미늄(Al) 및 칼슘(Ca)과 같은 기타 원소는 약 2%입니다. Fe-Si는 철광석, 고철, 밀 스케일 또는 기타 철 공급원이 있는 상태에서 탄소(C)와 함께 이산화규소(SiO2)의 탄소 열 환원에 의해 산업적으로 생산됩니다. Fe-Si의

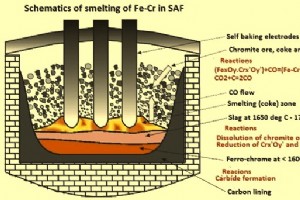

Ferro-Chrome 생산 페로크롬(Fe-Cr)은 철(Fe)과 크롬(Cr)으로 구성된 합금으로 주로 스테인리스강 생산에 사용됩니다. 두 금속(Fe 및 Cr)이 결합되는 비율은 다양할 수 있으며 Cr의 비율은 50%에서 70% 사이입니다. Fe-Cr은 종종 함유된 탄소(C)에 대한 Cr의 비율로 분류됩니다. 생산되는 Fe-Cr의 대부분은 충전 크롬입니다. Cr 대 C 비율이 낮고 스테인리스강 생산용으로 가장 일반적으로 생산됩니다. 두 번째로 많이 생산되는 Fe-Cr 철합금은 고탄소 Fe-Cr(HC Fe-Cr)로 Cr 함량이 높

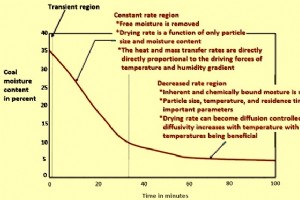

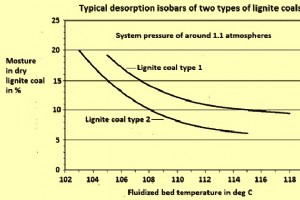

갈탄의 건조 기술 석탄은 일반적으로 무연탄, 역청질, 아역청질 및 갈탄으로 분류되며, 무연탄이 가장 오래되고 갈탄이 가장 젊습니다. 석탄이 노화됨에 따라 수분 함량이 감소하고 발열량이 증가합니다. 갈탄은 흔히 갈탄이라고 합니다. 가장 낮은 등급, 가장 낮은 탄소(C) 함량 및 가장 높은 수분 함량을 갖는 것으로 간주됩니다. 갈탄의 수분 함량은 60% 이상일 수도 있습니다. 갈탄은 일반적으로 쉽게 채굴할 수 있도록 얕게 묻혀 있습니다. 이러한 석탄은 수분 함량이 높을 뿐만 아니라 휘발성 함량이 높고 자연 발화하기 쉬운 낮은 발열

갈탄 건조를 위한 WTA 기술 갈탄 건조를 위한 WTA(Wirbelschicht Trocknung Anlage) 기술은 독일 RWE Power AG에서 개발했습니다. WTA는 내부 폐열 활용을 통한 유동층 건조를 나타내는 독일어 약어입니다. RWE Power AG는 이 기술에 대한 많은 특허를 보유하고 있습니다. 최초의 증기 유동층 건조기는 독일 쾰른(Cologne) 근처의 프레헨(Frechen)에 있는 WTA-1 시범 공장으로 RWE에서 개발했으며, 입자 크기가 0mm에서 6mm이고 시간당 25톤의 증발 능력. 1993년부터

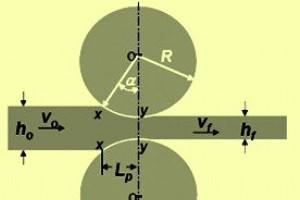

뜨거운 스트립 및 스트립 결함 롤링 압연은 가장 중요한 산업 금속 성형 작업 중 하나입니다. 열간 압연은 강철 슬래브를 열간 스트립 밀에서 열간 스트립으로 압연하는 데 사용됩니다. 다른 열간 압연 작업과 마찬가지로 열간 스트립의 압연은 롤 세트를 통해 가해지는 압축력으로 인한 슬래브 재료의 소성 변형이기도 합니다. 슬래브의 단면은 열간 압연 공정에 의해 감소됩니다. 재료는 한 쌍의 롤 사이에 압착되어 두께가 줄어들고 길이가 늘어납니다. 열간 스트립의 압연은 큰 변형이 필요하기 때문에 고온에서 수행됩니다. 열간 압연은 잔류 응력이

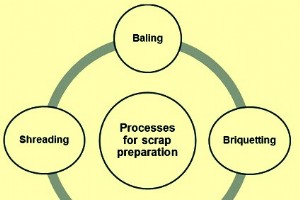

철골 스크랩 및 스크랩 분류 및 준비 과정 스크랩 소비 증가로 추가 자원 추출에 대한 필요성이 줄어들어 환경에 미치는 영향이 감소하기 때문에 최근 떠오르는 환경 이니셔티브의 초점으로 인해 철스크랩 재활용이 증가하고 있습니다. 철 스크랩의 재활용도 철 자원의 현명한 관리의 일부입니다. 스크랩에서 1미터톤의 강철을 회수하면 철광석, 석탄 및 석회석이 보존됩니다. 세계철강협회에 따르면 고로(BF)와 염기성산소로(BOF)를 기반으로 하는 일관제철노선은 철광석 1,400kg, 석탄 800kg, 석회석 300kg, 재활용품 120kg을 사

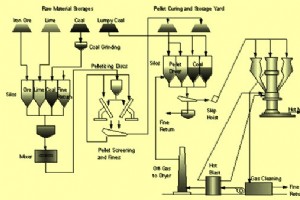

석탄 기반 직접 환원 로타리 가마 공정 석탄 기반 직접환원 로터리 킬른 공정은 원료를 녹이지 않고 철광석을 금속 철로 직접 전환하기 위해 개발되었습니다. 이 공정은 자본 지출이 적고 점결탄이 필요 없다는 장점이 있습니다. 이 공정에서 금속철은 무점결탄에 존재하는 탄소질 물질을 이용하여 철광석의 융해온도(1535℃) 이하로 산화철을 환원시켜 생산한다. 철광석은 환원 과정 전반에 걸쳐 환원제와 직접 접촉하므로 종종 직접 환원철(DRI)이라고 합니다. 금속화도가 높은 환원체는 벌집구조를 나타내므로 흔히 해면철이라고도 한다. 석탄

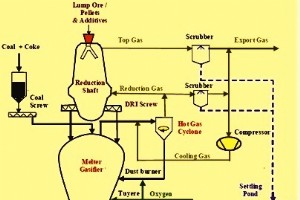

Corex 철 생산 공정 20세기 후반에, 기존의 고로(BF) 제철이 야금 석탄에 의존하기 때문에 액체 철(용선) 생산을 위한 대체 경로가 될 수 있는 제련 환원 기술의 개발을 위해 몇 가지 새로운 이니셔티브가 취해졌습니다. 고로에서 용선 생산에 필요한 BF 코크스를 생산하는 데 필요합니다. 야금용 석탄은 비용이 많이 들 뿐만 아니라 코크스 오븐 배터리에서 BF 코크로 전환되는 동안 환경 문제와 관련이 있습니다. 제련 환원 공정은 제련 환원 기술을 기반으로 하는 공정이므로 이 공정에서 야금 코크스를 사용하지 않고 용선의 생산이

제철을 위한 제련 환원 공정 개발 제련 환원(SR) 공정은 용선(액철) 생산 기술에서 가장 최근에 개발된 것입니다. 이러한 공정은 비점결탄의 가스화와 철광석의 용융 환원을 결합합니다. SR 공정의 에너지 집약도는 고로(BF)의 에너지 집약도보다 낮습니다. 코크스 생산이 필요 없고 철광석의 준비 필요성도 감소하기 때문입니다. SR 제철 공정은 1930년대 후반에 구상되었습니다. SR 프로세스 개발의 역사는 1950년대로 거슬러 올라갑니다. 철광석의 SR에 대한 실험실 규모의 기초 연구는 1951년 Dancy에 의해 처음 시작되었

제철을 위한 Romelt 공정 제철용 로멜트 공정은 용선(액철) 생산을 위한 제련 환원 공정입니다. 이 공정은 러시아 국립과학기술대학 MISiS(이전에는 모스크바 철강 합금 연구소로 알려짐)에서 개발했습니다. 이 프로세스의 개발 작업은 Vladimir Roments가 이끄는 MISiS 과학자 그룹이 이 프로세스의 설계 작업을 시작한 1978년에 시작되었습니다. 러시아 최초의 특허는 1979년에 획득되었습니다. 노볼리페츠크 제철소(NLMK)에서 1985년에 20제곱미터의 노로 면적과 연간 40,000톤의 용선을 생산할 수 있는

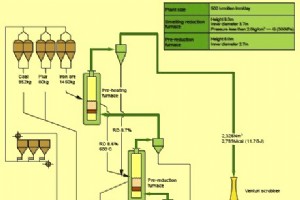

제철을 위한 직접 철광석 제련 공정 DIOS(철광석 직접 제련) 공정은 용선(액상철) 생산을 위한 제련 환원 공정입니다. 일본에서 개발된 2단계 공정입니다. 무점결탄을 분말 또는 입상으로 사용하여 미분철광석을 제련하여 액상철(열탕)로 제련하므로 코크스로 설비 및 소결 설비가 필요하지 않습니다. 광석 미분은 유동층로에서 사전 환원되고 비점결탄 및 플럭스와 함께 제련 환원로에 장입됩니다. 용광로에 산소를 불어넣습니다. DIOS 공정의 2단계는 (i) 예비환원로(PRF)에서 철광석의 사전환원 및 (ii) 제련환원로(SRF)에서 최종

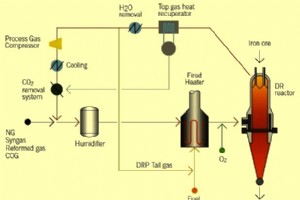

철광석 직접 환원을 위한 Midrex 공정 Midrex는 직접 환원철(DRI) 생산을 위해 개발된 제철 공정입니다. 가스 기반 용광로 공정은 일반적으로 천연 가스에서 형성되는 환원 가스를 사용하여 철광석 펠릿 또는 괴상 광석을 용융 없이 DRI로 환원시키는 고체 상태 환원 공정입니다. 환원가스를 이용한 환원과정의 원리는 그림 1과 같다. 그림 1 환원가스를 이용한 환원과정의 원리 Midrex 공정의 역사는 Surface Combustion Corporation의 Donald Beggs가 Midrex 직접 환원 공정에 대한

철광석 직접 환원을 위한 HYL 공정 HYL 공정은 고체 가스 이동층 반응기에서 환원 가스를 사용하여 철광석(펠렛/덩어리 광석)을 금속 철로 전환하도록 설계되었습니다. 철광석에서 산소(O2)는 수소(H2)와 일산화탄소(CO)를 기반으로 하는 화학 반응에 의해 제거되어 고도로 금속화된 DRI(직접환원철)/HBI(열간 연탄)를 생산합니다. HYL 프로세스는 현재 Energiron 상표로 판매되고 있습니다. 철광석의 직접 환원을 위한 HYL 공정은 1950년대 초 Hojalata y L.mina, S.A.(나중에 Hylsa로 알려짐

제철 공정 Tecnored 공정은 브라질의 Tecnored Desenvolvimento Tecnológico S.A.가 개발한 저압 이동층 환원로를 기반으로 하여 저온 결합, 탄소 베어링, 자가 플럭싱 및 자가 환원 펠릿을 감소시킵니다. 환원은 전형적인 환원 온도에서 독특한 디자인의 짧은 높이 용광로에서 수행됩니다. 이 과정에서 뜨거운 금속(액철)이 생성됩니다. Tecnored 기술은 코크스가 없는 제철 공정으로 구상 및 개발되어 고온 금속 생산 시 온실 가스 배출량을 크게 줄이는 것 외에도 환경에 유해한 코크스 오븐의 투자

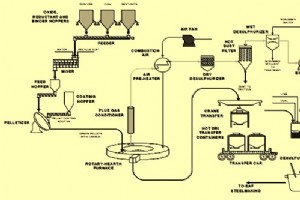

로타리 노로의 제철 회전식 노상로(RHF)에서의 제철은 철광석 환원을 위해 무점결탄을 사용하는 직접 환원 공정입니다. RHF는 고정된 원형 터널 가마 내부에서 회전하는 평평한 내화 노로로 구성된 공정 반응기입니다. RHF 내부에서는 석탄을 환원제로 사용하여 철광석이나 철 함유 폐기물을 직접 환원시킨다. RHF는 새로운 기술이 아닙니다. 열처리, 석유 코크스 소성, 폐기물 처리 및 비철 고온 금속 회수를 포함한 다양한 산업 응용 분야에서 성공적으로 사용되었습니다. RHF 제철의 역사는 Midrex의 Heat Fast 공정 개발

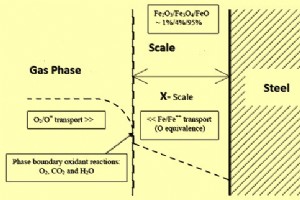

가열로에서의 스케일 형성 재가열로는 철강 압연에서 중요한 요소를 구성하며, 여기서 철강 반제품이 압연 제품의 소성 특성을 달성하기 위해 원하는 온도로 가열됩니다. 압연용 강재 반제품을 가열하는 기본 목적은 (i) 강재를 연화하여 압연에 적합하게 하는 것, (ii) 충분히 높은 초기 온도를 제공하여 완전한 오스테나이트 온도 영역에서 압연 공정이 완료되도록 하는 것입니다. . 재가열로에서 재가열되는 동안 강철은 용해로를 통과하여 온도가 점차적으로 소크 영역까지 증가합니다. 거기에서 온도는 강철의 열적 및 화학적 균질성을 위해

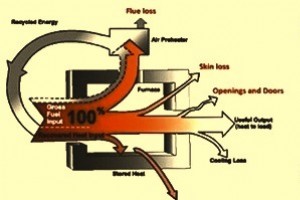

재가열로에서 강철 가열 재가열로는 열간 압연 과정에서 중요한 장비입니다. 열간 압연기의 핵심입니다. 강철의 재가열은 연속적인 과정입니다. 압연될 강재는 재가열로 입구에 장입된다. 강철 재료는 램이 강철 재료와 직접 접촉하는 푸셔 기계에 의해 노의 노로에서 앞으로 밀려납니다. 강재는 재가열로의 예열, 가열 및 침지 영역을 통과하면서 예열, 가열 및 침지됩니다. 노의 침지 영역 끝에서 강재는 압연기에서 압연을 위해 이젝터에 의해 노에서 배출됩니다. 방전 시 가열된 강재의 온도는 여러 요인에 따라 달라지며 1100℃ ~ 1250℃ 범

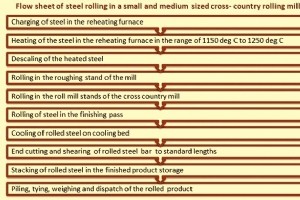

중소 규모 압연기에서 철강 압연 철강 압연은 반대 방향(하나는 시계 방향, 다른 하나는 반시계 방향)으로 동일한 원주 속도로 구동되는 두 개의 롤 사이에 일반적으로 철도 차량이라고 하는 재료를 통과시키는 것으로 구성되며, 그 사이의 거리가 다음보다 약간 짧습니다. 그것들을 입력하는 강철 섹션의 두께. 이러한 조건에서 롤은 재료를 잡고 두께는 줄이고 길이는 늘리고 너비는 다소 늘린 상태로 전달합니다. 이것은 생산성이 높고 압연 제품의 정밀한 제어가 가능하며 운영 비용이 낮아 모든 금속 성형 공정 중에서 가장 널리 사용되는 공정 중

제조공정